Рабочее колесо насоса. Материал и конструкция крыльчатки.

Содержание

Ведущую роль среди деталей насосов занимает рабочее колесо. Рабочее колесо центробежного насоса является важнейшим элементом конструкции. Его основное назначение состоит в передаче энергии от вращающегося вала к жидкости.

Проточная часть рабочего колеса центробежного насоса определяется гидродинамическим расчетом. Рабочее колесо насоса подвержено действию значительных сил реакции потока, действию центробежных сил и в случае посадки на вал с натягом – действию сил в месте посадки.

Крыльчатка насоса – это совокупность лопастей, расположенных по окружности рабочего колеса. Эти лопасти представляют собой пластины, изогнутые в противоположном водотоку направлении. Расположение, геометрия и направление крыльчатки определяет рабочие характеристики насоса. Все эти параметры определяются расчетом на этапе проектирования насоса.

Рабочее колесо и крыльчатка центробежного насоса являются одними из важнейших элементов устройства насоса.

Принцип работы

При работе насоса колесом создается центробежная сила, которая буквально выталкивает жидкость из рабочей камеры насоса в трубопровод.

Если рассматривать принцип работы более подробно, то цикл будет выглядеть следующим образом.

1 В начале цикла рабочая камера насоса заполнена жидкостью(перекачиваемой средой).

1 В начале цикла рабочая камера насоса заполнена жидкостью(перекачиваемой средой).

2 С началом вращения вала насоса после пуска электродвигателя, начинает вращаться рабочее колесо, закрепленное на валу.

3 С рабочей полости создается давление, обусловленное появление центробежной силы.

4 Под действием центробежной силы жидкость перемещается от центра колеса к стенкам камеры

5 Увеличивающееся давление выталкивает жидкость в нагнетательный канал трубопровода

6 В центре крыльчатки насоса давление падает, что способствует всасыванию новой порции жидкости в рабочую камеру.

Центробежное рабочее колесо такого типа широко применяются в конструкции поверхностного насоса, теплового насоса и насоса для повышения давления.

Типы рабочих колес

По конструктивному исполнению рабочие колеса насосов бываю закрытые – с покрывным диском, открытые и колеса двустороннего входа.

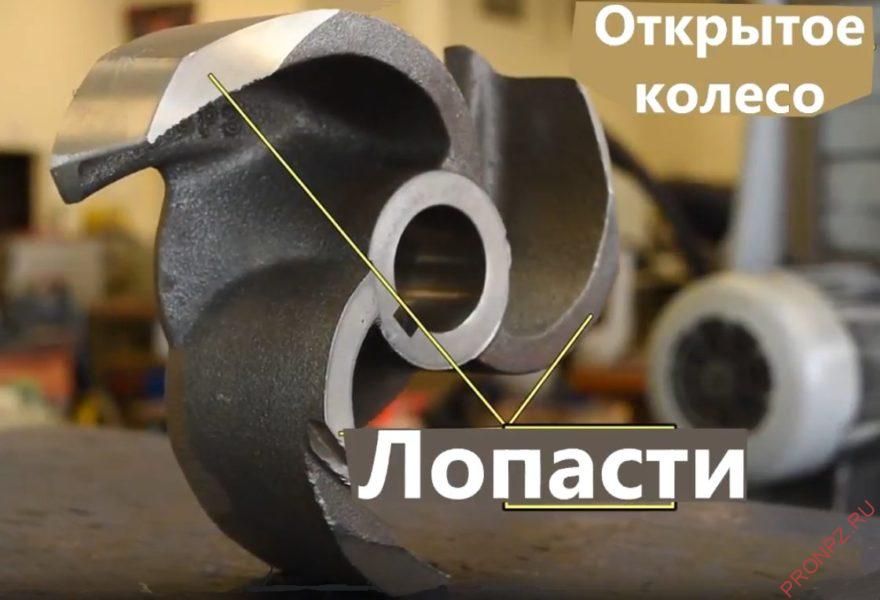

Открытое рабочее колесо

Отрытые колеса в подавляющем большинстве – литые. Рабочие колеса отливаются в специальную форму, методами точного литья. В этом случае колеса получаются с проточной частью высокой точности и чистоты поверхности.

Рабочее колес отрытого типа применяют для перекачивания загрязненных и/или густых жидкостей. Конструкция такого колеса несет в себе как плюсы, а именно:

большой срок эксплуатации и высокий уровень износостойкости

большой срок эксплуатации и высокий уровень износостойкости

способность эффективно очищаться от разного рода засорений

способность эффективно очищаться от разного рода засорений

Так и минусы – сравнительно невысокий КПД (коэффициент полезного действия), в среднем около 40%.

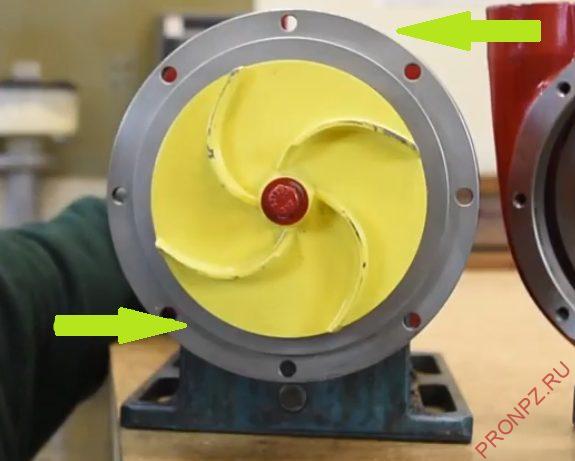

Закрытое рабочее колесо насоса

В закрытом рабочем колесе к основному диску с отлитыми или профрезерованными лопастями подгоняют и приваривают покрывающий диск.

Конструкция закрытого типа характеризуется высоким значением КПД, что делает насосы с колесами такого типа очень востребованными.

Насосы, оборудованные колесами данного типа, применяются как для перекачивания чистых жидкостей, так и незначительно загрязненных сред.

Рабочие колеса двустороннего входа представляют собой попарно соединенные рабочие колеса одностороннего входа с одинаковой формой проточной части. Такие колеса могут быть цельными (литыми) или состоящими из двух половин (сварно-литыми).

По силовому взаимодействию лопатки рабочего колеса с обтекающим её потоком они делятся на осевые и радиальные. Различие этих типов заключается в направлении течения.

Радиальное рабочее колесо

В насосах, где установлено радиальное рабочее колесо, поток жидкости имеет радиальное направлении и поэтому создается условия для работы центробежных сил.

Работа насоса выглядит следующим образом: при вращении радиального рабочего колеса(2) внутри корпуса(1) в потоке жидкости возникает разность давлений по обе стороны каждой лопатки, и следовательно силовое взаимодействие потока с крыльчаткой. Силы давление лопаток на поток создают вынужденное вращательное и поступательное движение жидкости, увеличивая её давление и скорость, т.е. механическую энергию.

Удельное приращение энергии потока жидкости в этом случае зависит от сочетания скоростей протекания потока, скорости вращения крыльчатки водяного насоса, диаметра рабочего колеса и его формы, т.е. от сочетания конструкции размеров и числа оборотов.

Осевое рабочее колесо

В насосах, где установлено осевое рабочее колесо, поток жидкости параллелен оси вращения лопастного насоса. Принцип действия центробежного агрегата похож на предыдущий вариант и основан на передаче энергии от лопасти к потоку жидкости.

Влияние монтажа насоса на рабочее колесо.

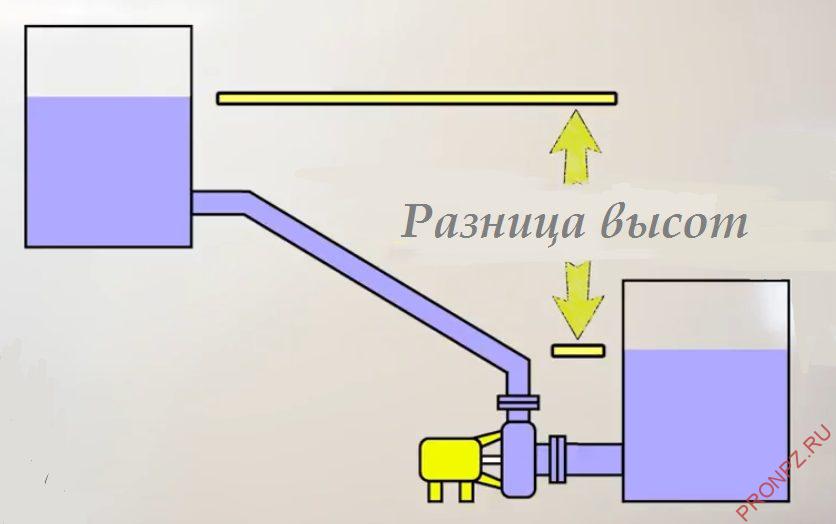

Способ монтажа насоса непосредственно влияет на сроки безотказной работы насоса, и на его ресурс в целом. Подробнее о всех нюансах монтажа описано в статье о напоре насоса . Вкратце на срок службы рабочего колеса влияет:

диаметр всасывающего участка трубопровода меньше диаметра всасывающего патрубка насоса

диаметр всасывающего участка трубопровода меньше диаметра всасывающего патрубка насоса

уклон в сторону от всаса насоса или провисание горизонтального участка трубопровода со стороны всаса

уклон в сторону от всаса насоса или провисание горизонтального участка трубопровода со стороны всаса

большое число поворотов и изгибов трубопровода.

большое число поворотов и изгибов трубопровода.

Диаметр и расчет рабочего колеса

Расчет ведется по заданным значениям подачи Q, напора Н и числа оборотов n с целью определения проточной части, диаметра и размеров рабочего колеса.

Расчет остальных элементов проточной части насоса – подвода и отвода потока – выполняется с целью обеспечить условия, принятые при предыдущем расчете.

Задание для расчета рабочего колеса определяется по данным для насоса в целом на основании принятой схемы насоса.

где К – число потоков в насосе

где i – число ступеней в насосе(если колес несколько).

В расчете необходимо учитывать потери. Расчетная подача Q будет больше Q1 на величину объемных потерь, величина которых определяется объемным КПД. Величина объемного КПД обычно находится в пределах 0,85 – 0,95, причем большие значения относятся к насосам с большим коэффициентом быстроходности.

Аналогично дела обстоят и для напора. Гидравлические потери определяются гидравлическим КПД, который зависит от совершенства формы проточной части насоса, качества её выполнения и размеров агрегата. Значение гидравлического КПД находится в пределах 0,85-0,95.

При определении диаметра рабочего колеса и выполнении расчета вначале определяют основные размеры канала и угла лопаток на входе и выходе, а затем профилируют канал в меридианном сечении и контур лопаток.

Работы с выполнение расчета относятся к высокоточным, ведь от этого зависит рабочая характеристика и каждая ошибка несет за собой большие финансовые потери при серийном изготовлении. Поэтому такие работы выполняются только силами профильных расчетных организаций

Крыльчатка для насоса и причины разрушения

Кавитация

Кавитация возникает в результате местного снижения давления в жидкости. Процесс кавитации представляет собой парообразование с последующим схлопыванием пузырьков пара с одновременным конденсированием пара в потоке жидкости. В результате этих многочисленных всхлопываний – микроскопических взрывов, возникают скачки давления, которые могут повредить рабочее колесо насоса и даже привести в поломке всей гидравлической системы.

Характерным признаком кавитации является повышенный шум при эксплуатации насосного агрегата.

Сухой ход

Сухой ход характеризуется работой насоса при отсутствии жидкости на входе. При работе без движения жидкости, из-за трения и отсутствия охлаждения происходит нагрев и закипание жидкости в рабочей камере насоса. Такие явления приводят к деформации рабочего колеса, а затем к его полному разрушению

Коррозия металла

Коррозия металлов в воде или водных растворах имеет электрохимический характер. Этот процесс возникает из-за разности потенциалов, т.е. при наличие так называемой гальванической пары.

Возникновение гальванической пары происходит при погружении двух или нескольких различных металлов (макропары) или при наличии структурной неоднородности металла (микропары).

Разные составляющие как в микропарах, так и в макропарах имеют разные электродные потенциалы, вследствие чего возникает электрический ток. Составляющие, имеющие более положительный потенциал, называют катодами, более отрицательный – анодами.

Разрушение металла рабочего колеса насоса происходит на анодных участках из-за перехода ионов(электрически заряженных частиц) из металла в рабочую среду насоса. Освободившиеся электроны перетекают по металлу от анодных к катодным участкам и разряжаются на них.

Таким образом коррозия – это совокупность двух процессов: анодный процесс (переход ионов из металла в раствор) и катодный процесс (разрядка электронов).

Материалы рабочих колес насосов

При выборе материалов рабочих колес необходимо придерживаться ряда требований. Механические свойства материала должны обеспечивать требуемую прочность рабочего колеса с учетом температурных напряжений. Коэффициент линейного расширения не должен сильно отличаться от коэффициента линейного расширения материала вала.

Не менее важной характеристикой является стойкость материала против коррозии в перекачиваемой жидкости.

В общем, получается, что материал рабочего колеса центробежного насоса должен отвечать сложному сочетанию требований.

Механические свойства материала должны обеспечивать прочность колеса не только в условиях нормальной эксплуатации, но и при специальных режимах работы, связанных с температурными толчками.

В некоторых случаях возможно попадание посторонних тел в насос, которые могут нанести ущерб рабочему колесу, например, привести к образованию вмятин. Поэтому материал колеса должен быть прочен, пластичен и обеспечивать высокую коррозионную стойкость.

Наиболее всего этим требованиям удовлетворяет бронза, но бронза вместе с тем является и самым дорогим материалом. Кроме того в условиях высоких температур механические свойства бронзы резко снижаются. Возникают неудобства связанные с высоким коэффициентом линейного расширения бронзового колеса по сравнению со стальным валом. В результате посадка бронзового рабочего колеса на вал в условиях нормальной температуры, ослабевает в рабочих условиях при большой температуре.

Хорошими механическими свойствами и коррозионной стойкостью обладают нержавеющие стали. Но вследствие низких литейных качеств, колеса из таких сталей приходится изготавливать сварным способом из механически обработанных поковок.

В качестве материала для рабочего колеса насоса, работающего в низко-коррозионной среде, может быть использован чугун.

В последнее время в конструкции крыльчатки насоса набирают популярность различные виды пластмасс, имеющие относительно высокие механические свойства и стойкость к воздействию агрессивных сред.

В больших насосах в благоприятных от коррозии условиях, рабочие колеса выполняют из углеродистой стали, а места подверженные усиленному износу защищают специальными наплавками.

Ремонт и замена крыльчатки для насосов (видео инструкция)

Если насосное оборудование выходит из строя, то одной из причин является рабочее колесо и тогда необходима замена крыльчатки насоса.

Если у Вас возник вопрос о том как снять крыльчатку насоса, воспользуйтесь предлагаемой ниже инструкцией:

1 Убедитесь в отсутствии питания насосного агрегата;

2 Для негерметичных насосов необходимо разъединить муфту, которая соединяет насос и электродвигатель;

3 В зависимости от конструкции агрегата (при необходимости) отсоедините всасывающую и/или напорную трубы;

4 Снять корпус насоса открутив соответствующие болты;

5 Выбить шпонку, соединяющую вал и рабочее колесо;

6 Снять рабочее колесо.

Посадочные места колеса на вал двигателя может быть выполнено в крестообразном или шестигранном исполнении или в форме шестигранной звезды.

Роль рабочего колеса в центробежном насосе и особенности различных конструкций узла

Во многих отраслях промышленности, а также в сельском хозяйстве и в частном домовладении очень часто используется такой вид вспомогательного оборудования, как насосы.

Как правило, насосные агрегаты предназначены для перемещения жидкостей различных видов. Вот поэтому и неудивительно, что насосное оборудование имеет множество разновидностей, среди которых особое место занимают центробежные насосы.

Широкое применение в различных областях жизнедеятельности человека центробежные агрегаты заслужили благодаря своим эффективным характеристикам, которые заключаются в следующих моментах:

- длительный период бесперебойного функционирования;

- высокий коэффициент полезного действия;

- экономный расход энергии, затрачиваемый на перекачку жидкости;

- достаточно компактные размеры агрегата.

Для того, чтобы эффективно и правильно использовать центробежные насосы, прежде всего, необходимо знать, как устроен агрегат, а также из каких узлов он состоит. Основным конструктивным элементом насосного оборудования этого вида является рабочее колесо.

Поэтому в этой статье мы подробно расскажем о том, что собой представляет рабочее колесо, какое его устройство, а также опишем существующие виды этого конструктивного элемента.

Назначение и устройство

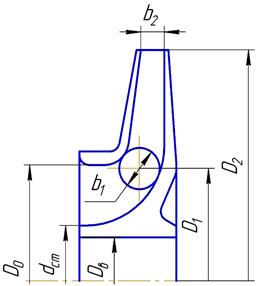

Конструктивные элементы рабочего колеса. (Для увеличения нажмите) Рабочее колесо является важнейшим узлом в конструкции центробежного насоса.

Конструктивные элементы рабочего колеса. (Для увеличения нажмите) Рабочее колесо является важнейшим узлом в конструкции центробежного насоса.

Основное его назначение заключается в передаче энергии от вращающего вала к жидкости.

Иначе говоря, рабочее колесо является генератором центробежной силы, с помощью которой и создается давление, двигающее поток жидкости.

Как правило, рабочее колесо состоит из следующих основных элементов:

- передний или ведущий диск;

- задний или ведомый диск;

- крыльчатка, состоящая из лопастей, которые находятся между дисками.

Как функционирует

Принцип действия рабочего колеса заключается в следующих важных моментах:

- в начале рабочего цикла жидкость скапливается между лопастей;

- с началом вращения крыльчатки одновременно начинает вращаться и жидкость;

при вращении возникает центробежная сила, которая способствует появлению давления;

при вращении возникает центробежная сила, которая способствует появлению давления;- под давлением жидкость отходит от центра рабочего колеса и начинает прижиматься к стенкам насоса;

- жидкость под напором выходит наружу через нагнетательный патрубок;

- в этот момент в центре крыльчатки создается минимальное давление, которое способствует поступление к рабочему колесу новой порции жидкости.

При этом стоит отметить, что весь описанный процесс проходит циклично, что в свою очередь, способствует стабильной и бесперебойной работе всего центробежного насоса в целом.

Интересную статью о консольных центробежных насосах читайте здесь.

На сегодняшний день существуют следующие варианты исполнения рабочих колес:

Отличительной особенностью открытого рабочего колеса является то, что оно имеет сравнительно небольшой коэффициент полезного действия, который в среднем составляет около 40%.

Отличительной особенностью открытого рабочего колеса является то, что оно имеет сравнительно небольшой коэффициент полезного действия, который в среднем составляет около 40%.И это отнюдь не недостаток, а скорей всего преимущество, которое заключается в том, что такой тип колес имеет высокий уровень износостойкости, а также эффективного может очищаться от различного рода засорений.

Открытое колесо состоит из таких элементов:

- единственный диск;

- крыльчатка с лопастями, которая непосредственно находится на поверхности диска.

Как правило, рабочие колеса этого типа применяются для перекачивания загрязненных или густых жидкостей.

Конструкция полузакрытых рабочих колес центробежного насоса состоит из следующих элементов:

Конструкция полузакрытых рабочих колес центробежного насоса состоит из следующих элементов:- диск, который расположен противоположно всасывающему входу;

- лопастная крыльчатка на диске расположена таким образом, что непосредственно примыкает к корпусу центробежного насоса, имея при этом небольшой зазор.

Рабочие колеса этого типа применяются в центробежных насосах, призванных перекачивать загрязненные и низкокислотные жидкости.

Отличительной особенностью конструкции закрытых рабочих колес является то, что лопасти крыльчатки, расположенные между двумя дисками, могут находиться под разными углами.

Такое расположение лопастей способствует повышенному коэффициенту полезного действия всего насоса, что в свою очередь, делает центробежные агрегаты с таким типом рабочим колесом весьма востребованными.

Такое расположение лопастей способствует повышенному коэффициенту полезного действия всего насоса, что в свою очередь, делает центробежные агрегаты с таким типом рабочим колесом весьма востребованными.

Стоит также знать о том, что закрытые колеса также различают в зависимости от способа их изготовления:

Насосы с закрытым колесом могут применяться, как для перекачки чистых, так и загрязненных жидкостей.

Познавательную статью о центробежных насосах для воды читайте здесь.

Таким образом, мы подробно рассказали о типах рабочих колес, а также об их конструкции и применении. Надеемся, информация статьи окажется для вас достаточно полезной.

Смотрите интересное видео, демонстрирующее работу нового рабочего колеса центробежного насоса Grundfos:

Пример расчета колеса центробежного насоса

Марку требуемого насоса выбирают из числа серийных насосов, выпускаемых на отечественных или зарубежных специализированных заводах. Но в практике встречаются случаи, когда необходим поверочный расчёт насоса или расчет с целью создания новой конструкции.

Исходные данные. Часовой расход жидкости Q = 150 м 3 /час, секундный расход 0,0416 м 3 /с; требуемый напор Н = 18 м; частота вращения вала насоса

n = 1450 мин -1 ; угловая скорость  = 152 сек -1 . Перекачиваемая жидкость – нефтепродукт плотностью 850 кг/м 3 .

= 152 сек -1 . Перекачиваемая жидкость – нефтепродукт плотностью 850 кг/м 3 .

На рис. 7.9 показан разрез колеса центробежного насоса.

Рис. 7.9. Разрез колеса центробежного насоса

Передача энергии происходит путем силового воздействия лопаток на поток жидкости. За счет вращательного движения и создания центробежных сил частицы жидкости перемещаются от центра к периферии (окраине), повышая абсолютную скорость до 20 – 80 м/с. Скорость жидкости в трубопроводе из-за гидравлических потерь не превышает 3 – 5 м/с. По этой причине абсолютную скорость жидкости на выходе из колеса снижают в расширяющихся каналах – диффузорах. В диффузоре и спиральной камере энергия скорости снижается и переходит в энергию давления.

1. В начале расчета насосного колеса определяем его степень быстроходности [21]

По степени быстроходности из данных таблицы 7.3 определяем, что колесо нормальное, отношение D2/D1 = 2.

2. Определяем диаметр канала на входе в колесо без учета диаметра ступицы

Диаметр канала приближенно можно определить, найдя площадь F по известному расходу Q и принятой допустимой средней скорости жидкости, равной 1 – 2,5 м/с.

.

.

Для принятой скорости 2,5 м/с диаметр канала на входе в колесо будет равен 0,145 м.

3. Принимаем объемный КПД (  ), равный 0,95; гидравлический КПД

), равный 0,95; гидравлический КПД

(  ), равный 0,9; механический КПД (

), равный 0,9; механический КПД (  ), равный 0,97, тогда

), равный 0,97, тогда

.

.

4. По величине требуемых значений подачи Q и напора Н определяем мощность на валу насоса по формуле:

5. Мощность двигателя, приводящего в движение насос, равна

.

.

6. Определяем крутящий момент на валу привода насоса

Для приводного вала выбираем сталь марки 20 с допустимым напряжением кручения tкр = 150∙10 6 Н/м 2 . Момент сопротивления круглого сечения вала

W = 0,2 D  .

.

7. Напряжение вала от его кручения находим из выражения tкр = М/W.

8. Диаметр вала выбираем по формуле

С учетом запаса прочности (3–4) и стандартного значения вала выбираем его значение 0,05 м.

9. Диаметр ступицы колеса насоса

10. Определяем скорость на входе в колесо

11. Уточняем диаметр колеса на входе с учетом диаметра ступицы

12. Выбираем радиус на входе в колесо r1, радиальную составляющую абсолютной скорости  (вход в колесо радиальный) и ширину входа в колесо b1.

(вход в колесо радиальный) и ширину входа в колесо b1.

13. На диске колеса имеются лопатки, которые уменьшают площадь входа и увеличивают скорость жидкости. Увеличение скорости учитывается коэффициентом стеснения К1

14. Окружная скорость на входном радиусе колеса и угол b1 на выходе из лопатки находятся из выражений:

15. Определяем требуемый напор с учетом гидравлического КПД.

16. Для создания данного напора у колеса с радиальным выходом лопаток окружная скорость должна быть не менее

.

.

Для колес с лопатками, загнутыми назад, значение u2 должно быть увеличено на 30 – 50 %.

.

.

17. Определяем наружный радиус колеса и его диаметр

18. Из конструктивных соображений принимаем

19. Увеличение радиальной скорости на выходе из колеса учитываем коэффициентом стеснения К2, равным 0,9.

20. Определив значения радиальной и окружной скорости на выходе из колеса, определим абсолютную скорость по формуле

=

=  + u

+ u  = 12,3 2 + 20 2 = 551 м/с или

= 12,3 2 + 20 2 = 551 м/с или  = 23 м/с.

= 23 м/с.

Число лопаток на колесе центробежного насоса зависит от его наружного диаметра и может лежать в пределах 5 – 13. Для рассчитываемого колеса принимаем число лопаток 7.

Расчеты показали, что насосное колесо с радиальным входом, наружным диаметром 0,26 м, с числом лопаток 7, шириной на выходе из колеса 0,028 м, частотой вращения 1450 мин -1 обеспечит часовой расход нефтепродукта 150 м 3 /час при напоре 18 м.

По данным расчета выбираем марку насоса, изменяя частоту вращения, при необходимости.

Насосный парк нефтебаз или АЗС состоит из нескольких насосов, включенных по определенной схеме. Насосы включают последовательно и параллельно. Для повышения напора в два раза два насоса с одинаковыми характеристиками включают последовательно. Если нужно увеличить подачу нефтепродукта в два раза, то насосы включают параллельно.

В том случае, когда насос с двигателем должен работать круглосуточно, параллельно ему монтируется запасная насосная установка. При поломках или профилактических работах основного насоса включается запасная насосная установка. Несколько насосных установок, включенных в сеть параллельно, последовательно или смешанно, образуют насосную станцию.

В таблице 7.5 приведены характеристики центробежных консольных насосов, применяемые при перекачке нефтепродуктов (частота вращения 2950 мин -1 ). В обозначении центробежного насоса, например НК 65/35 – 70, следует понимать, что Н – нефтяной насос; К – консольный; число в числителе – подача при роторе 1 (наружный диаметр колеса), м 3 /час; число в знаменателе – подача при роторе 2, м 3 /час; следующее число – напор, м [53].

Гидравлический расчет рабочего колеса центробежного насоса

Варианты задания выбирается из алфавитного списка группы.

| Вариант | Подача насоса Q ,(м/с) | Абсолют. давление всасывания P,(МПа) | Абсолют. давление нагнетания P,(МПа) | Частота вращения вала насоса, об./мин | Темпводы т C | Ф.И.О. курсанта | Преподаватель |

| 0,0444 | 0,20 | 0,40 | |||||

| 0,175 | 0,10 | 0,29 | |||||

| 0,0278 | 0,15 | 0,35 | |||||

| 0,07 | 0,10 | 0,39 | |||||

| 0,0175 | 0,21 | 0,44 | |||||

| 0,07 | 0,14 | 0,34 | |||||

| 0,0175 | 0,23 | 0,51 | |||||

| 0,0178 | 0,10 | 0,24 | |||||

| 0,08 | 0,24 | 0,46 | |||||

| 0,0111 | 0,15 | 0,21 | |||||

| 0,0175 | 0,10 | 0,29 | |||||

| 0,0444 | 0,155 | 0,45 | |||||

| 0,07 | 0,14 | 0,34 | |||||

| 0,0175 | 0,20 | 0,52 | |||||

| 0,007 | 0,23 | 0,43 | |||||

| 0,011 | 0,15 | 0,75 | |||||

| 0,175 | 0,10 | 0,29 | |||||

| 0,007 | 0,23 | 0,43 | |||||

| 0,0175 | 0,22 | 0,52 | |||||

| 0,082 | 0,145 | 0,44 | |||||

| 0,0180 | 0,25 | 0,39 | |||||

| 0,100 | 0,30 | 0,49 | |||||

| 0,190 | 0,12 | 0,32 | |||||

| 0,02 | 0,20 | 0,55 | |||||

| 0,009 | 0,150 | 0,220 | |||||

| 0,0165 | 0,20 | 0,44 | |||||

| 0,044 | 0,34 | 0,55 | |||||

| 0,022 | 0,29 | 0,49 | |||||

| 0,067 | 0,12 | 0,29 | |||||

| 0,077 | 0,156 | 0,31 |

Для выполнения контрольных заданий в расчетах следует пользоваться справочным материалом, который сведен в таблице 2.

| № П/П | Величина | Условное обозначения | Единица измерения | Расчетная формула, способ определения величины | Числовые значения |

| Параметры проектируемого насоса | |||||

| Напор насоса | м |  Удельный вес воды Удельный вес воды  представлен в прил.1 представлен в прил.1 | – | ||

| Коэффициент быстроходности насоса(рабочего колеса) |  | – |  Если Если  насос проектируют многоступенчатым, при насос проектируют многоступенчатым, при  насос проектируют одноступенчатым, однопоточным, когда насос проектируют одноступенчатым, однопоточным, когда  насос рассчитывается многопоточным насос рассчитывается многопоточным | – | |

| Предельно допустимая частота вращения рабочего колеса для проверки насоса на кавитацию. |  | Об./мин. |  | 600…750 800…1500 | |

| Кавитационный коэффициент | c | – | При  50…70 При 50…70 При  70…80 При 70…80 При  80…150 80…150 | ||

| Скорость жидкости во всасывающем патрубке принимают. |  | м/с | Давление парообразования воды  в зависимости от температуры представлено в прил1. в зависимости от температуры представлено в прил1. | 2…4 | |

| Допустимая частота вращения колеса | n доп | Об./мин. | Для исключения кавитации необходимо выполнить условие n n s “>  | – | |

| Радиальная составляющая абсолютной скорости |  | м/с |  | – | |

| Расчетное значение угла |  | градус |  | – | |

| Число лопастей | z |  Полученные результаты совпадают с необходимыми пунктами. На данном этапе расчет выполнен правильно. Полученные результаты совпадают с необходимыми пунктами. На данном этапе расчет выполнен правильно. | – | ||

| Относительная скорость |  | м/с |  | – | |

| Проверка отношения скоростей |  | Отношение должно лежать в пределах: 1…1,15 | – | ||

| Теоретический напор колеса при бесконечном числе лопастей |  | м |  | – | |

| Проверка значений скорости |  | м/с |  Расчет элемент выходного треугольника выполнен правильно т.к. полученная величина близка по значению с предыдущей. Расчет элемент выходного треугольника выполнен правильно т.к. полученная величина близка по значению с предыдущей. | – | |

| Ширина колеса на входе |  | М |  | – | |

| Ширина колеса на выходе |  | М |  Где Где  – коэффициент сужения на выходе принимаем = 0,87 – коэффициент сужения на выходе принимаем = 0,87 | – | |

| Шаг лопастей на входе в канал |  | М |  | – | |

| Шаг лопастей на выходе из каналов |  | М |  | – | |

Толщина лопасти на диаметре  |  | М |  | – | |

Толщина лопасти на диаметре  |  | М |  | – | |

| Толщина лопасти на входе жидкости в колесо |  | М |  | – | |

| Толщина лопасти на выходе из колеса |  | М |  | – | |

| Нормальная толщина | S | М | Принимается S=(3…6)  | – |

По результатам расчетов производим построение треугольников скоростей.

Построение рабочего колеса в плане.

Для изображения конструкции рабочего колеса в плане его условно его рассекают плоскостью перпендикулярной оси вращения.

Методика построения цилиндрической лопасти постоянной толщины при помощи дуги круга показана на Рис .1

После определения в п.п. 44 – 52 (см. табл. 2) геометрических параметров касающихся построения колеса в плане проводят окружности его входного и наружного (выходного) диаметров.

Для суждения о форме межлопастного канала строят две смежные лопасти .

Центробежные насосы устройство и принцип действия

Принцип действия

Центробежные насосы – одни из наиболее распространенных машин промышленности. По количеству они уступают только электрическим двигателям. Т.к. электрические двигатели используются для приведения в действие насосов, то, можно сказать, что львиная доля электроэнергии мира расходуется на транспортировку жидкости центробежными насосами.

Центробежные насосы получили своё название от способа, в котором жидкость передаётся энергии.

Когда жидкость подводится к насосу, она соприкасается с вращающимся колесом и выталкивается в напорный патрубок с центробежной силой через полость специальной формы, называемой спиральным кожухом. Все центробежные насосы работают по такому принципу, но среди них могут быть конструктивные различия.

Насос передает кинетическую энергию жидкости. Кинетическая энергия подразумевает скорость жидкости. Скорость – это всего лишь половина уравнения.

Рис.1 – Центробежный насос

Рис.1 – Центробежный насос

Жидкость входит в насос по центру колеса через всасывающее отверстие. Трение между частицами жидкости и рабочим колесом заставляет жидкость вращаться. Например, как трение между дорогой и резиной шины заставляет машину двигаться.

Рабочее колесо тянет частички жидкости, поэтому они вращаются при контакте с ними. Жидкость выталкивается наружу колеса с помощью центробежной силы – явление, которое выталкивает прочь любой объект из центра круга к его границам. Вот так жидкость получает кинетическую энергию от колеса.

Поэтому эти насосы называются центробежными.

Количество энергии, передаваемое жидкости зависит от трех факторов:

- плотности жидкости:

- частоты вращения рабочего колеса:

- диаметра рабочего колеса:

После рабочего колеса жидкость попадает в полость спирального корпуса, откуда попадает в напорный патрубок.

Давление. Насос также должен создавать избыточное давление, чтобы отвечать требованиям системы. Обычно это преодоление гравитации при подъёме жидкости из низшего уровня на высший, и сопротивление трения трубопроводов.

Проще говоря, давление – это возможность выполнить задание. А скорость жидкости – это то, как скоро оно будет выполнено.

Насосы должны превращать динамическое давление в статическое.

По мере прохождения жидкости по спиральному корпусу она замедляется, так как площадь прохода увеличивается, потому что производительность или количество жидкости, перекачиваемое за какое-то время, зависит от двух факторов: первое – это скорость жидкости, второе – размеры полости, через которую она продвигается.

Если поток постоянный, то увеличение проходного сечения ведёт к уменьшению скорости и росту давления. Достигая напорного патрубка, большая часть кинетической энергии превращается в давление.

Конструкция

Насос – это машина, которая превращает механическую энергию в кинетическую энергию, перекачиваемую жидкость с электро-транспортировки ее из одной точки в другую.

Центробежный насос состоит из двух основных компонентов.

- Первый – это вращающийся диск с изогнутыми лопастями. Он называется рабочим колесом.

- Второй – это труба специальной формы, называемая спиральным корпусом, в котором содержится рабочее колесо и транспортная жидкость.

Есть 5 элементов конструкции, которые могут различаться:

- вид колеса;

- вид подшипника;

- расположение корпуса;

- крепление двигателя;

- число ступеней.

Корпус

Он сделан в форме спирали с уменьшающимся радиусом, похожим на раковину улитки. Полость этого корпуса не остается одной и той же везде. Площадь проходного сечения увеличивается при приближении к напорному патрубку.

Там, где заканчивается спиральный корпус и начинается напорный патрубок, есть выступающий клин, называемый водорезом.

Он физически разделяет спиральный корпус и напорный патрубок и гарантирует, что жидкость будет покидать насос, а не просто крутиться по кругу в спиральном корпусе.

Расширяющаяся часть спирального корпуса очень важна, т. к. с помощью неё насос создает давление.

Рабочее колесо

Есть 3 вида рабочих колёс:

Самая простая конструкция у открытого колеса, которая состоит из острых, как лезвие, лопастей, равномерно расположенных на втулке.

Открытое колесо

Открытое колесо

Большой неограниченный подвод жидкости позволяет этому виду колес транспортировать жидкости содержащие грязь, пыль, осадки, твёрдые примеси, что делает их идеальными для мусорных насосов.

Применяется на водоочистных заводах, где перекачиваются сточные воды для обработки грубых шламов с твердыми примесями. Поэтому он имеет режущие лопатки спереди колеса, чтобы резать очень большие примеси.

Если лопасти размещены на задней пластине, то такое колесо называется полузакрытым.

Полузакрытое колесо

Полузакрытое колесо

Если лопасти находятся между двумя пластинами, то оно называется закрытым.

Закрытое колесо

Закрытое колесо

Закрытые колеса более эффективны, чем полузакрытые и открытые колеса. Потому что поток жидкости идет по строго заданному пути. Значит, больше жидкости выходит из насоса и меньше просто циркулирует внутри колеса.

Их недостаток это то, что они могут легко загрязниться мусором.

Очень популярное заблуждение, будто закрученные лопасти помогают толкать жидкость. Но на самом деле это не то, для чего они предназначены.

Назначение лопаток – это проводить жидкость по наиболее плавному пути. Закрученные назад лопасти помогают стабилизировать условия течения жидкости на высоких скоростях и уменьшить нагрузку на двигатель.

Правильное направление вращения для этого колеса – противочасовое. Поэтому по направлению сгибов лопастей можно сказать направление движения колеса.

Вал и подшипники

Какой бы вид колеса не применялся, он закреплен на вращающемся валу. Вал должен быть закреплен в корпусе подшипниками одним из 2 способов:

Консольное закрепление

При консольном укреплении вала, рабочее колесо закреплено на одном конце, а подшипники на другом.

Такая конструкция располагает всасывающее и напорное отверстие перпендикулярно друг другу, а всасывающее отверстие – прямо перед центром колеса.

Такие насосы называются насосы с торцевым всасыванием. Они широко распространены из-за своей дешевизны и простоты производства, но они имеют один недостаток, связанный с путём движения жидкости.

Во время работы насоса, создается зона с низким давлением во всасывающем отверстии.

Есть зона повышенного давления на выходе из колеса, из которого жидкость, получившая энергию, попадает в спиральный кожух.

Жидкость течет к задней пластине в открытых и полуоткрытых колесах, что полностью разрушает баланс давлений. В результате возникает осевая сила или нагрузка – выталкивающая колесо к всасывающему отверстию.

Это можно компенсировать, устанавливая сильные подшипники или просверлив дырки в пластине колеса для выравнивания давлений. Но это не эффективные способы.

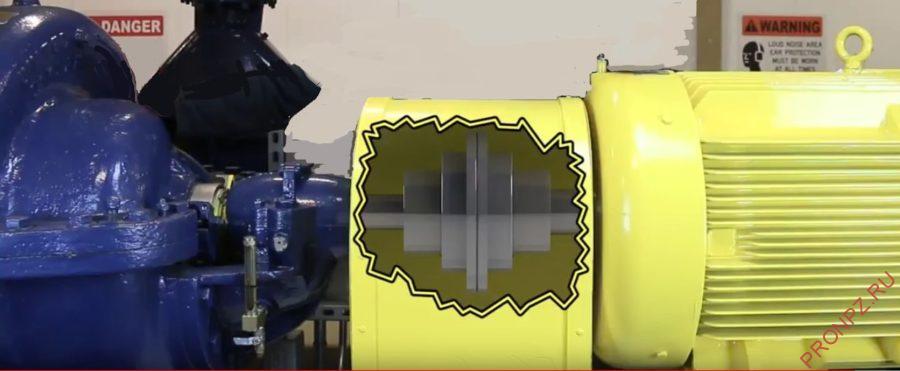

Симметричное крепление

Более действенное решение – расположение вала на подшипниках с двух сторон. Это называется симметричной конструкцией.

Поддержку вала улучшает не только расположения подшипников с двух сторон, но и возможность использовать симметрические закрытые колеса с двойным всасыванием.

Поскольку есть такие же зоны с высоким и низким давлением на обеих сторонах колеса, это успешно устраняет нагрузочные силы, благодаря балансу давлений. Так же эта конструкция имеет иное преимущество. Всасывающее и напорное отверстия расположены параллельно друг другу на противоположных сторонах насоса, и корпус разделён по оси.

Просто открутив болты и сняв крышку, обслуживающий техник может добраться до вращающейся части насоса внутри него без извлечения всего насоса из системы.

Благодаря раздельной осевой конструкции, насосы в симметричном расположении подшипников называют насосами с разборным корпусом.

Всё это, конечно же, очень весомые причины для того чтобы установить в своей шахте такой насос прямо сейчас. Но есть некоторые недостатки. Потому что обслуживающие операции и требования к уплотнению более сложные для насосов с разборным корпусом, чем для насосов с торцевым всасыванием. Они так же более дорогие.

Расположение вала

Центробежные насосы обычно расположены горизонтально. Но иногда вертикально.

Вертикальные насосы применяются для уменьшения места под установку. Вы можете встретить их на дне скважины или колодца, соединенными длинным-длинным валом с двигателем сверху. Это подводит нас к соединению с двигателем. Обычно электрического.

Тип присоединения вала

Есть 2 способа предать вращения от двигателя к насосу: через муфту или напрямую.

Если насос и двигатель – это две отдельные машины, то они должны быть соединены муфтой.

Соединение муфтой

Соединение муфтой

Муфты бывают разных форм, размеров и исполнений. И одно общее требование к ним – обеспечение правильной целостности валов, иначе без них обеспечение целостности было бы очень изощренным процессом.

Для облегчения и поддержания целостности, двигатель и насос установлены на общей опоре – опорной плите.

Или, в случае с вертикальными установками, двигатель расположен на раме.

Такой вид соединения двигателя и насоса называется муфтовым. Для больших мощных установок и насосов с разборным корпусом соединение через муфту единственно возможное.

Второй способ соединения – прямой. Двигатель и насос находятся на общем валу с колесом, расположенном консольно на другой стороне вала двигателя. В этом случае установка не требует муфты или сложных процедур по поддержанию целостности.

Тем не менее, из-за того, что двигатель и насос расположены на одном валу, поддерживаемые лишь подшипниками двигателя, этот способ подходит только для маленьких и средних насосов с торцевым всасыванием.

Количество ступеней

Насос классифицируется по количеству ступеней, которое он имеет. Большинство насосов имеет одну ступень с одним рабочим колесом и одним спиральным кожухом. Тем не менее, некоторые насосы имеют дополнительные ступени, соединённые последовательно для увеличения давления.

Ротор многоступенчатого насоса

Ротор многоступенчатого насоса

Суть в том, что одно колесо придает энергию жидкости, а затем направляет его в следующее колесо, которое добавляет еще энергии жидкости, а затем направляет ее к следующему колесу, и так далее, пока, в конце концов, жидкость не попадает в напорный патрубок.

Характеристики рабочих колес для насосов

Рабочее колесо (крыльчатка) – главная рабочая деталь насоса. Задача рабочего колеса насоса – преобразование вращательной энергии, которая выходит из двигателя, в энергию протока воды. С помощью движения крыльчатки жидкость, что находится в ней, также вращается и на нее влияет центробежная сила.

Такая сила перемещает жидкость от центра крыльчатки к ее краю. После такого перемещения в центре крыльчатки создается разрежение, что и помогает всасыванию жидкости через всасывающий патрубок устройства. Достигнув периферии крыльчатки, жидкость выходит в напорный патрубок агрегата.

1 Виды рабочих колес

Рабочие колеса могут быть следующих типов: осевые, радиальные, диагональные, открытые, полузакрытые и закрытые. В основном, в насосных устройствах крыльчатка трехмерной конструкции, которая соединяет плюсы осевых и радиальных колес.

Виды рабочих колес для насосов

1.1 Открытое

Такой тип изделия имеет один диск, который на поверхности оборудован лопастями. Таких лопастей может быть четыре или шесть. Их используют в случаях, когда нужен низкий напор, а рабочая жидкость имеет загрязнения, маслянистые включения или твердые частицы.

Конструкция открытой крыльчатки позволяет легко очистить загрязненные каналы. КПД таких крыльчаток небольшой – примерно 40%. Вместе с этим недостатком крыльчатки обладают рядом преимуществ – они не так засоряются и весьма просто очищаются от разнообразного налета. Открытая деталь устройства износостойкая по отношению к абразивным частицам рабочей жидкости (например, к песку).

к меню ↑

1.2 Полузакрытое

Отличие полузакрытого изделия заключается в том, что у него нет второго диска, а лопасти с зазором примыкают к корпусу устройства, которое играет роль второго диска. Используют полузакрытые изделия для перекачки очень загрязненных жидкостей.

к меню ↑

1.3 Закрытое

Конструкция закрытого изделия имеет два диска, между которыми находятся лопасти. Такая крыльчатка часто используется для работы центробежных насосов, ведь она создает хороший напор, и характеризуется малыми утечками воды из выхода на вход. Производят такие крыльчатки несколькими способами: штамповкой, литьем, точечной сваркой или клепкой. На качество и эффективность работы влияет количество лопастей. Чем больше лопастей имеет деталь, тем меньше пульсации давления воды на выходе из устройства.

Конструктивные элементы рабочего колеса

1.4 Вид посадки

Посадка крыльчатки на вал двигателя в одноколесных агрегатах бывает конической или цилиндрической. Посадочное место колес в горизонтальных или вертикальных насосных устройствах бывает в виде шестигранника или шестигранной звездочки, либо крестообразным.

Выделяют следующие виды посадок на вал:

- Конусная посадка. Такой вид посадки обеспечивает легкую посадку и снятие крыльчатки. Недостатком конусной посадки является не совсем точное положение колеса относительно корпуса устройства в продольном направлении. Рабочую деталь двигать на валу нельзя, ведь она жестко закреплена. Коническая посадка характеризуется большими биениями изделия, что плохо для торцевых уплотнений и сальниковых набивок.

- Цилиндрическая посадка. При такой посадке деталь находится в точном положении на валу. Закрепляется крыльчатка при помощи нескольких шпонок. Цилиндрическую посадку устанавливают в погружных вихревых и вихревых насосных агрегатах. Это соединение позволяет точнее закрепить положение крыльчатки на валу. Недостатком цилиндрической посадки является точная обработка вала прибора и отверстия в ступице крыльчатки.

- Шестигранная (крестообразная) посадка. Используется, в основном, в насосных аппаратах для перекачки воды из скважин. При этом типе посадки очень просто закрепить и демонтировать крыльчатку с вала механизма. При этом, она крепко фиксируется на валу в оси вращения механизма. С помощью шайб в крыльчатке и диффузоре можно отрегулировать зазоры.

- Посадка в виде шестигранной звезды применяется в многоступенчатых высоконапорных насосах (вертикальных и горизонтальных). Рабочие колеса для этих установок производят из нержавеющей стали. Это самая трудная посадка и требует высшего класса обработки. Втулками в диффузорах и крыльчатках регулируют зазоры.

1.5 Рабочее колесо центробежного насоса

Для изготовления колес для центробежных насосов, чаще всего, используют чугун марок СЧ 20-СЧ 40. Если электронасос будет работать с химическими агрессивными веществами, колеса и корпуса центробежных насосов производят из нержавеющей стали. Для функционирования прибора в сложных режимах, которые характеризуются: долгим сроком включения; материал для перекачки имеет механические частицы; высоким напором, — для производства крыльчаток применяют хромистый чугун ИЧХ.

1.6 Рабочие колёса (видео)

1.7 Обточка и расчет рабочего колеса

При помощи обточки колеса уменьшают диаметр для снижения силы напора, но эффективность гидравлики устройства при этом не ухудшается. При небольшом снижении КПД весьма существенно поднимается напор и подача.

Если характеристики прибора не соответствуют необходимым условиям работы в определенных пределах, стоит применить обточку. Количество обточек от производителя, как правило, не больше двух. Размер обточки варьируется от 8 до 15% от диаметра рабочей детали. Но бывают исключения, когда показатель можно увеличить до 20%.

Расчет рабочего колеса центробежного прибора не рекомендуют делать самостоятельно – это ответственный процесс, который лучше выполнять специалисту.

к меню ↑

2 Описание двигателя с открытым рабочим колесом

Открытым типом крыльчаток оборудуют как дренажные, так и фекальные устройства. Колеса такого типа можно установить над рабочей камерой агрегата и внутри камеры. При установке выше камеры крупные частицы могут свободно проходить, поэтому такую схему именуют свободновихревой.

Насосы с плавающим типом рабочих колес

Вместе с этим преимуществом, есть ряд недостатков:

- Уменьшение КПД.

- Необходимость установки более мощного двигателя.

- Слабый напор жидкости.

В дренажных агрегатах устанавливать свободновихревую схему нецелесообразно, так как они изначально предназначены для перекачки жидкости с включениями. В таких устройствах крыльчатку ставят внутри рабочей камеры. Бывает несколько видов колес открытого типа:

- с небольшими лопатками (по высоте), которые используют для установки в дренажных механизмах или в приборах со свободновихревой схемой;

- с высокими лопатками, которые применяют в фекальных насосах. Характеристики такого колеса позволяют устанавливать его там, где необходимо свободное прохождение частиц и больший напор, чем при работе свободновихревой схемы.

В основном, крыльчатка открытого типа с одной лопаткой применяется в агрегатах с режущим механизмом, когда кромка прибора играет роль ножа. На всасывающей крышке имеются звездообразные кромки, которые служат неподвижными ножами. При этом устройство выполняет сразу две функции: перекачивание воды с крупными частицами и измельчение длинноволокнистых включений. Это позволяет работать с такими жидкостями, не рискуя засорить прибор.

к меню ↑

2.1 агрегат с периферийным рабочим колесом

Погружное устройство с периферийной крыльчаткой применяют для подачи воды из скважин с минимальным диаметром 4’’ (100 мм). Такие механизмы работают с жидкостью без твердых включений и осадков.

Заготовка рабочего колеса насоса 32Д19

Колесо изготавливают из латуни или бронзы. Особенность таких устройств – наличие радиальных лопаток на периферии крыльчатки, которые передают энергию перекачиваемой среды. Изделие устанавливается между двумя пластинами, которые сделаны из нержавеющей стали.

При цилиндрической посадке создаются маленькие зазоры внутри рабочей камеры устройства. Конструкция лопаток обеспечивает радиальную циркуляцию жидкости, которая входит в агрегат, между пластинами и лопатками крыльчатки. Это позволяет постепенно повышать давление воды при ее перемещении от заборного патрубка к выходному. Само колесо устанавливают на вал из нержавеющей стали.

к меню ↑

2.2 Крыльчатка мотора 1СВН 80 А

Агрегаты 80 А предназначены для перекачивания чистых жидкостей: воды, горючесмазочных материалов, дизельного топлива, бензина и т.п. Устанавливают механизм 80 А в бензовозах, автоцистернах и подобных видах техники. Привод механизма 80 А происходит от вала отбора мощности, или от электродвигателя через коробку отбора мощности и трансмиссию. Проточная часть изготовлена из сплава алюминия.

Рабочая деталь имеет радиальные лопатки и находится в закрытом корпусе механизма цилиндрической формы. Между корпусом и крыльчаткой есть торцевые зазоры.

Технические характеристики 80 А:

- напор – 32 м;

- частота вращения — 1450 об/мин;

- высота всасывания – до 6,5 м;

- мощность – 9 кВт.

Рабочее колесо к насосу СВН-80

2.3 Замена основной рабочей детали

Если элемент изготовлен некачественно, возникает неравномерная нагрузка на все устройство, что может привести к нарушению равновесия проточных деталей. И это, чаще всего, приводит к поломке ротора. При возникновении подобной поломки, надо заменить крыльчатку.

Замена крыльчатки происходит следующим образом:

- Разбирается насосная часть.

- Меняется колесо или колеса (зависит от конструкции).

- Проводится осмотр и проверка остальных деталей агрегата.

- Устройство собирается и тестируется нагрузкой.

При правильной установке и соблюдении правил эксплуатации рабочее колесо, как и сам насосный агрегат, могут прослужить долго и качественно выполнять свою работу в течение многих лет.

при вращении возникает центробежная сила, которая способствует появлению давления;

при вращении возникает центробежная сила, которая способствует появлению давления;