Пневматические насосы: характеристики, виды, производители

Пневматический насос диафрагменный — один из наиболее затребованных типов насосов высокого давления, широко используемый в различных видах промышленности, в том числе, химической, лакокрасочной и пищевой.

Наиболее же легкие модели данной техники используются для работы с маслом, водой, а также обслуживания пневматических орудий не только в производственных условиях, но и в быту. Модельный ряд такой техники очень разнообразен и включает at44-10 Hatsan, ТА-40, Pressol, а также иные популярные виды. Об их особенностях и сфере применения и пойдет речь в данном материале.

1 Технические особенности оборудования

Пневматический насос диафрагменный – это разновидность специализированных промышленных (в большинстве своем) насосов высокого давления, в которых движение жидкости обеспечивается силой сжатого воздуха.

Такое устройство (к примеру, модели ТА-40А, различные версии pressol, а также многие другие) имеет две камеры с различных сторон конструкции, содержимое которых не контактирует. Всасывание и высасывание жидкостей в такие насосы происходит путем передачи воздуха из одной камеры в другую.

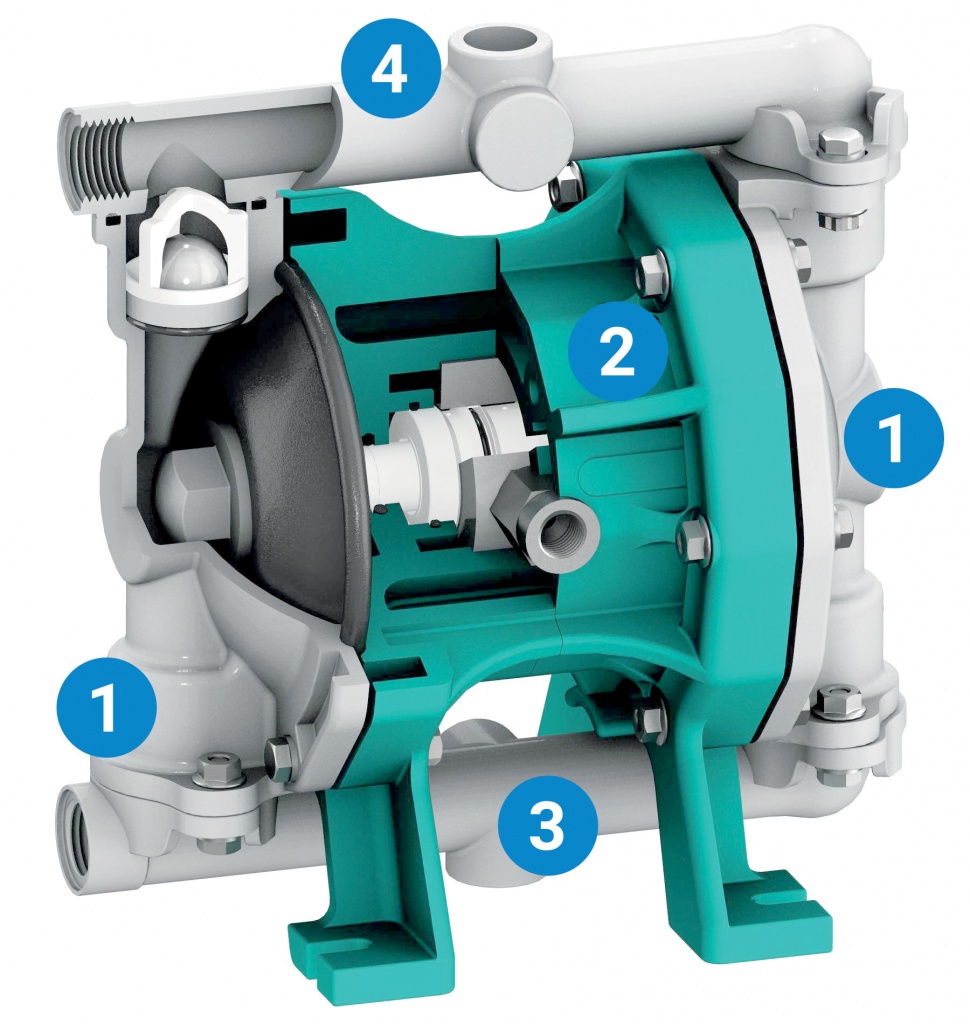

Конструкция диафрагменного насоса

В большинстве случаев используется пневматический насос именно для работы с жидкостью, в частности, для перекачки воды, смазки, масла, бензина, дизельного топлива. Отдельные модели применимы и для другой консистентной среды, в том числе, абразивной жидкости.

Однако же можно его применять и для сухих смесей, к примеру, муки или же крахмала, как это происходит в пищевой промышленности. Также могут использоваться такие образцы для различного оборудования, в котором затребована сила высокого давления (к примеру, для оружия). К такому типу можно отнести at44-10 именно для винтовки Hatsan.

Пневматический насос вполне может иметь ручной привод, если, разумеется, перед нами модель для бытовых нужд, к примеру, обслуживания автомобиля. Однако некоторые его промышленные модели, имеющие большую массу и, соответственно, большую мощность работы, могут быть укомплектованы и электрическим приводом.

Практически все насосы данной категории имеют вакуумный принцип работы, который обеспечивает им максимальную производительность.

2 Разновидности пневматических насосов

В настоящее время представлено в широкой продаже несколько видов данной техники высокого давления с различными техническими характеристиками, а также сферами применения. Наиболее же распространенными в настоящее время являются такие:

- Мембранные пневматические насосы – наиболее востребованное устройство именно в производственном цикле. Могут применяться как для воды, смазки, масла, иной консистентной среды без примесей, так и для достаточно специфических абразивных жидкостей, что позволяет вакуумный механизм. Имеют большую производительность, в том числе, в условиях высокого давления. Кроме того, именно такое устройство, имеющее вакуумный механизм, по необходимости можно применять в различных условиях работы, в том числе и во взрывоопасной среде. Выпускается вакуумный мембранный насос многими крупными марками промышленного оборудования.

Конструкция мембранного пневматического насоса

Пневматический винтовой насос

Пневматический поршневой насос

Пневматический бочковой насос

2.1 Популярные производители пневматических насосов

В продаже в настоящее время представлено огромное количество различных пневматических насосов для воды, масла, смазки, а также любой другой консистентной среды. К наиболее популярным их образцам стоит отнести at44-10 hatsan, ТА-40, pressol. Давайте их более подробно рассмотрим.

- различные образцы фирмы Pressol. Относятся модели pressol к наименее дорогим, простым в обращении, а также пригодным для различных бытовых нужд, в том числе, перекачки жидкостей для обслуживания автомобилей. Это лучшие версии для работы в консистентной среде масла, смазки, воды с примесями, топливом, а также другими компонентами;

- винтовой тип ТА-40А. оборудование с приводом 55 кВт, наиболее активно используемое в пищевой промышленности. Версия ТА-40 отличается повышенной производительностью, надежностью в эксплуатации, а также простотой в использовании. Пригоден ТА-40А и для работы во взрывоопасной среде;

- модель at44-10, разработанная для винтовки Hatsan. Легкое оборудование для применения в бытовых условиях. В обслуживании at44-10 именно для винтовки Hatsan крайне неприхотлив и не требует специальных условий для хранения и применения. Не рекомендуется использование at44-10 для версии винтовки hatsan с другими аналогичными орудиями.

Представленные разновидности насосов популярны по той причине, что не требуют больших навыков работы с таким оборудованием и легко могут быть адаптированы под любые практически условия работы. В настоящее время их может приобрести каждый, выбрав по техническим характеристикам модель для перекачки воды, смазки, масла или любой другой среды консистентной.

Воздушный насос. Виды и работа. Применение и особенности

Воздушный насос – это механическое устройство для закачивания сжатого воздуха в различные емкости. В отличие от электрического компрессора, для его работы применяется мускульная сила человека. Это позволяет использовать устройство в любых условиях. Кроме того отсутствие электрических элементов обеспечивает низкую стоимость в сравнении с компрессорами.

Виды насосов в зависимости от сферы применения

Воздушный насос используются очень широко, поэтому существует много разновидностей данного оборудования для:

- Автомобилей.

- Мотоциклов.

- Велосипедов.

- Амортизаторов.

- Надувных лодок и матрасов.

- Пневматического оружия.

Автомобильный воздушный насос

Это обязательное оборудование, которое имеется в багажнике практически любого автомобиля. С его помощью осуществляется подкачка шин. В насосе имеется гибкий шланг со специальной насадкой, позволяющей подсоединяться к вентилю колеса.

Механические автомобильные насосы можно разделить на две категории:

- Ручные.

- Ножные.

Ручной

Подразумевает применением рук. Он представляет собой невысокую стойку с упорами в нижней части и рукояткой, закрепленной на движущемся штоке. Для работы необходимо наступить одной или двумя ногами на нижний упор устройства и взявшись за рукоятку руками вытягивать и опускать шток. Принцип действия такого устройства практически идентичен медицинскому шприцу, которым осуществляется вакцинирование. Поднимая шток с рукояткой вверх, воздух набирается в камеру насоса, а при сдавливании принудительно выдавливается через шланг в шину.

Работать таким оборудованием довольно трудно. При необходимости подкачать колеса большого диаметра, к примеру, у внедорожника, вполне можно с непривычки потянуть мышцы. Чтобы минимизировать усталость необходимо пользоваться насосом правильно. При движении штока с рукояткой нужно стараться работать не руками, а разгибать и сгибать спину. Мышцы спины более устойчивы к нагрузкам, поэтому шины удастся накачать гораздо быстрее, не делая длительных перерывов.

Ножные

Более короткие, но обладают камерой для накопления воздуха более крупного диаметра. Они устанавливаются на пол, после чего накачка осуществляется путем нажатия ногой специальной педали. Такое оборудование будет более предпочтительным для девушек, а также людей, которые страдают болями в спине, поэтому предпочитают минимизировать сгибания. Нажатие осуществляется одной ногой. По мере уставания можно чередовать ноги. Хотя такая конструкция и очень удобная, но как показывает практика, ручные насосы более долговечны. В том случае если хочется приобрести инструмент один раз и на намного лет, то ножное устройство лучше не покупать или выбирать действительно качественный экземпляр, стоимость которого будет соответствующей.

Зачастую автомобильные насосы ручного и ножного типа оснащаются встроенным манометром. Благодаря этому можно проводить прокачку шин сразу определяя степень давления. Если же встроенного манометра нет, тогда стоит приобрести его отдельно, чтобы контролировать процесс. Закачав колесо до приблизительно необходимых параметров нужно отсоединить насадку насоса от вентиля и провести измерения. Если давление недостаточное, то придется продолжить работу, а если избыточное, то спустить лишний воздух.

Автомобилисты со стажем, которые используют воздушный насос без манометра, зачастую определяют приблизительное давление в шинах от количества сделанных качков. К примеру, для колеса диаметра R14 при применении стандартных насосов, для достижения показателя 0,1 атм нужно сделать 10 качков. Подсчитав количество пройденных движений штоком насоса, и сравнив его с фактическим показателем давления в колесе, можно определить сколько раз придется повторить цикл сжатия штока, чтобы достигнуть нужных параметров. Это исключит перекачку и дальнейший спуск избыточного воздуха.

Мотоциклетные насосы

Для мотоциклов также разработана своя линейка воздушных насосов, которые отличаются меньшей вместимостью рабочей камеры, что обусловлено небольшими параметрами используемых шин. Зачастую такое оборудование не входит в базовую комплектацию мотоцикла. Исключением являются только двухколесные транспортные средства с коляской, которые уже практически не выпускаются в серийном производстве. Многие мотозаводы отказались от данной техники, за исключением нескольких зарубежных производителей и завода Урал, устанавливающего насос в люльку.

Для мототехники предлагаются практически аналогичные автомобильным насосам устройства, отличающиеся небольшими габаритами. Такое оборудование может размещаться в багажнике под сидением при его достаточной вместительности. В большинстве случаев используются специальные трубчатые насосы складной формы, которые защелками прикрепляются к свободным частям мотоцикла, к примеру, раме или усиливающим стойкам. Такое оборудование никак не портит внешний вид мотоцикла, но при необходимости его легко достать и подкачать колеса.

Велосипедные воздушные насосы

Такой воздушный насос гораздо меньше мотоциклетного. Обычно он представляет собой трубку без нижнего упора, основание которой нужно удерживать левой рукой, а шток двигать правой, повторяя принцип медицинского шприца. Зачастую у них нет манометра, поэтому колеса накачиваются приблизительно, ориентируясь по жесткости покрышек. Более дорогие модификации имеют небольшой манометр, который быстро выходит из строя от встряски. Возить такой насос приходится в рюкзаке, или фиксировать на раме велосипеда используя специализированные крепления. В крайнем случае, можно применять обычные стяжки-хомуты. Обычно гибкий шланг для соединения насоса с вентилем колеса является съемным и прячется в рукоятке устройства, что сделано в целях безопасности, чтобы во время движения трубка не могла попасть в спицы.

Стоит отметить, что в связи с небольшими габаритами такого устройства, используя его для подкачки даже небольших велосипедных шин можно существенно устать, поэтому многие велосипедисты предпочитают использовать более крупные ножные насосы, располагая их в рюкзаке.

Насосы для амортизаторов

Современные горные велосипеды, а также отдельные виды мотоциклов оснащаются передней воздушной вилкой, жесткость которой определяется по количеству закаченного в нее воздуха. Это весьма удачное техническое решение, которое позволяет скорректировать эффективность работы системы подвески в зависимости от веса велосипедиста или мотоциклиста. Чтобы проводить закачивание амортизатора нужно использовать специализированный воздушный насос высокого давления. Он имеет очень маленький поршень, поэтому способен при применении мускульной силы провести достаточное нагнетание воздуха. Такое устройство имеет очень скромные габариты, поэтому его применение и для подкачки колес нецелесообразно, поскольку на то чтобы заполнить камеру будут уходить часы.

Насосы для надувных лодок и матрасов

Для эксплуатации плавсредств необходимо провести их предварительную накачку. Сделать это ртом как в случае с надувным спасательным кругом не удастся, учитывая большие объемы баллонов. Специально для этого разработаны насосы для надувных изделий.

Они бывают двух типов:

- Ножные.

- Ручные.

Зачастую ножные насосы представлены дешевым ассортиментом, который отличается небольшим сроком службы. Они представляют собой конструкцию подобную старинных кузнечных мехов. Рабочая камера делается из гибкого материала напоминающего брезент, который со временем трескается. Также можно встретить воздушный насос типа «жабка», представляющий собой резиновую грушу. Немаловажным преимуществом таких устройств является высокая скорость заполнения баллонов. Чтобы увеличить срок службы оборудования его необходимо прятать от прямых солнечных лучей. В связи с этим накачав на берегу плавсредство, насос лучше убрать в тень.

В большинстве случаев более дорогими и надежными являются ручные насосы. Они подобны автомобильным, но обладают большой камерой и широким поршнем, что обеспечивает высокую производительность. Реализация такого технического решения стала возможным благодаря тому, что в надувных лодках создается минимальное давление, которое в разы ниже, чем в автомобильных шинах.

Насосы для пневматики

Любители использования традиционного пневматического оружия, такого как винтовки или пистолеты, которые работают от сжатого воздуха, а не баллонами с закаченным углекислым газом, используют специализированный воздушный насос высокого давления. Обычно такое оборудование имеет собственный манометр, поскольку при сильном нагнетании воздуха свыше допустимой нормы возможно разорвать баллон винтовки. Стоит отметить, что для большинства видов современного пневматического оружия наличие манометра отдельно на насосе не обязательно, поскольку у них имеется собственный датчик. В зависимости от качества винтовки или пистолета после закачки можно будет сделать от нескольких до почти сотни выстрелов.

Насосы высокого давления для пневматики имеют ручное исполнение, что обусловлено высокой надежностью такого технического решения. Кроме этого вытянутая форма позволяет носить устройство в чехле вместе с винтовкой. Также такие насосы можно применять для закачки воздуха в компактные аварийные мини-баллоны для дайвинга, но в этом случае потребуются тысячи качков, чтобы создать достаточное давление даже в столь маленькой емкости.

Принцип работы насоса

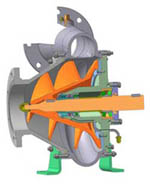

Крыльчатые насосы являются разновидностью поршневых насосов. Насосы этого типа были изобретены в середине 19 века.

Насосы являются двухходовыми, то есть подают воду без холостого хода.

Применяются, в основном, в качестве ручных насосов для подачи топлива, масел и воды из скважин и колодцев.

Конструкция:

Внутри чугунного корпуса размещены рабочие органы насоса: крыльчатка, совершающая возвратно-поступательные движения и две пары клапанов (впускные и выпускные). При движении крыльчатки происходит перемещение перекачиваемой жидкости из всасывающей полости в нагнетательную. Система клапанов препятствует перетоку жидкости в обратном направлении

Насосы этого типа имеют в своей конструкции сильфон (“гармошку”), сжимая который производят перекачку жидкости. Конструкция насоса очень простая и состоит всего из нескольких деталей.

Обычно, такие насосы изготавливают из пластика (полиэтилена или полипропилена).

Основное применение – выкачивание химически активных жидкостей из бочек, канистр, бутылей и т.п.

Низкая цена насоса позволяет использовать его в качестве одноразового насоса для перекачивания едких и опасных жидкостей с последующей утилизацией этого насоса.

Пластинчато-роторные (или шиберные) насосы представляют собой самовсасывающие насосы объемного типа. Предназначены для перекачивания жидкостей. обладающих смазывающей способностью (масла. дизельное топливо и т.п.). Насосы могут всасывать жидкость “на сухую”, т.е. не требуют предварительного заполнени корпуса рабочей жидкостью.

Принцип работы: Рабочий орган насоса выполнен в виде эксцентрично расположенного ротора, имеющего продольные радиальные пазы, в которых скользят плоские пластины (шиберы), прижимаемые к статору центробежной силой.

Так как ротор расположен эксцентрично, то при его вращении пластины, находясь непрерывно в соприкосновении со стенкой корпуса, то входят в ротор, то выдвигаются из него.

Во время работы насоса на всасывающей стороне образуется разрежение и перекачиваемая масса заполняет пространство между пластинами и далее вытесняется в нагнетательный патрубок.

Шестеренные насосы с наружным зацеплением шестерен предназначены для перекачивания вязких жидкостей, обладающих смазывающей способность.

Насосы обладают самовсасыванием (обычно, не более 4-5 метров).

Принцип действия:

Ведущая шестерня находится в постоянном зацеплении с ведомой и приводит её во вращательное движение. При вращении шестерён насоса в противоположные стороны в полости всасывания зубья, выходя из зацепления, образуют разрежение (вакуум). За счёт этого в полость всасывания поступает жидкость, которая, заполняя впадины между зубьями обеих шестерён, перемещается зубьями вдоль цилиндрических стенок в корпусе и переносится из полости всасывания в полость нагнетания, где зубья шестерён, входя в зацепление, выталкивают жидкость из впадин в нагнетательный трубопровод. При этом между зубьями образуется плотный контакт, вследствие чего обратный перенос жидкости из полости нагнетания в полость всасывания невозможен.

Насосы аналогичны по принципу работы обычному шестеренному насосу, но имеют более компактные размеры. Из минусов можно назвать сложность изготовления.

Принцип действия:

Ведущая шестерня приводится в действие валом электродвигателя. Посредством захвата зубьями ведущей шестерни, внешнее зубчатое колесо также вращается.

При вращении проемы между зубьями освобождаются, объем увеличивается и создается разряжение на входе, обеспечивая всасывание жидкости.

Среда перемещается в межзубьевых пространствах на сторону нагнетания. Серп, в этом случае, служит в качестве уплотнителя между отделениями засасывания и нагнетания.

При внедрении зуба в межзубное пространство объем уменьшается и среде вытесняется к выходу из насоса.

Название этого насоса происходит от формы рабочего органа – диска, выгнутого по синусоиде. Отличительной особенностью синусных насосов является возможность бережного перекачивания продуктов содержащих крупные включения без их повреждения.

Например, можно легко перекачивать компот из персиков с включениями их половинок (естественно, что размер перекачиваемых без повреждения частиц зависит от объема рабочей камеры. При выборе насоса нужно обращать на это внимание).

Размер перекачиваемых частиц зависит от объема полости между диском и корпусом насоса.

Насос не имеет клапанов. Конструктивно устроен очень просто, что гарантирует долгую и безотказную работу.

На валу насоса, в рабочей камере, установлен диск, имеющий форму синусоиды. Камера разделена сверху на 2 части шиберами (до середины диска), которые могут свободно перемещаться в перпендикулярной к диску плоскости и герметизировать эту часть камеры не давая жидкости перетекать с входа насоса на выход (см. рисунок).

При вращении диска он создает в рабочей камере волнообразное движение, за счет которого происходит перемещение жидкости из всасывающего патрубка в нагнетательный. За счет того, что камера наполовину разделена шиберами, жидкость выдавливается в нагнетательный патрубок.

Основной рабочей частью эксцентрикового шнекового насоса является винтовая (героторная) пара, которая определяет как принцип работы, так и все базовые характеристики насосного агрегата. Винтовая пара состоит из неподвижной части – статора, и подвижной – ротора.

Статор – это внутренняя n+1-заходная спираль, изготовленная, как правило, из эластомера (резины), нераздельно (либо раздельно) соединенного с металлической обоймой (гильзой).

Ротор – это внешняя n-заходная спираль, которая изготавливается, как правило, из стали с последующим покрытием или без него.

Стоит указать, что наиболее распространены в настоящее время агрегаты с 2-заходными статором и 1-заходным ротором, такая схема является классической практически для всех производителей винтового оборудования.

Важным моментом, является то, что центры вращения спиралей, как статора, так и ротора смещены на величину эксцентриситета, что и позволяет создать пару трения, в которой при вращении ротора внутри статора создаются замкнутые герметичные полости вдоль всей оси вращения. При этом количество таких замкнутых полостей на единицу длины винтовой пары определяет конечное давление агрегата, а объем каждой полости – его производительность.

Винтовые насосы относятся к объемным насосам. Эти типы насосов могут перекачивать высоковязкие жидкости, в том числе с содержанием большого количества абразивных частиц.

Преимущества винтовых насосов:

– самовсасывание (до 7. 9 метров),

– бережное перекачивание жидкости, не разрушающее структуру продукта,

– возможность перекачивания высоковязких жидкостей, в том числе содержащих частицы,

– возможность изготовления корпуса насоса и статора из различных материалов, что позволяет перекачивать агрессивные жидкости.

Насосы этого типа получили большое распространение в пищевой и нефтехимической промышленности.

Насосы этого типа предназначены для перекачивания вязких продуктов с твердыми частицами. Рабочим органом является шланг.

Преимущество: простота конструкции, высокая надежность, самовсасывание.

Принцип работы:

При вращении ротора в глицерине башмак полностью пережимает шланг (рабочий орган насоса), расположенный по окружности внутри корпуса, и выдавливает перекачиваемую жидкость в магистраль. За башмаком шланг восстанавливает свою форму и всасывает жидкость. Абразивные частицы вдавливаются в эластичный внутренний слой шланга, затем выталкиваются в поток, не повреждая шланга.

Вихревые насосы предназначены для перекачивания различных жидкотекучих сред. насосы обладают самовсасыванием (после залива корпуса насоса жидкостью).

Преимущества: простота конструкции, высокий напор, малые размеры.

Принцип действия:

Рабочее колесо вихревого насоса представляет собой плоский диск с короткими радиальными прямолинейными лопатками, расположенными на периферии колеса. В корпусе имеется кольцевая полость. Внутренний уплотняющий выступ, плотно примыкая к наружным торцам и боковым поверхностям лопаток, разделяет всасывающий и напорный патрубки, соединенные с кольцевой полостью.

При вращении колеса жидкость увлекается лопатками и одновременно под воздействием центробежной силы закручивается. Таким образом, в кольцевой полости работающего насоса образуется своеобразное парное кольцевое вихревое движение, почему насос и называется вихревым. Отличительная особенность вихревого насоса заключается в том, что один и тот же объем жидкости, движущейся по винтовой траектории, на участке от входа в кольцевую полость до выхода из нее многократно попадает в межлопастное пространство колеса, где каждый раз получает дополнительное приращение энергии, а следовательно, и напора.

Газлифт (от газ и англ. lift — поднимать), устройство для подъёма капельной жидкости за счёт энергии, содержащейся в смешиваемом с ней сжатом газе. Газлифт применяют главным образом для подъёма нефти из буровых скважин, используя при этом газ, выходящий из нефтеносных пластов. Известны подъёмники, в которых для подачи жидкости, главным образом воды, используют атмосферный воздух. Такие подъёмники называют эрлифтами или мамут-насосами.

В газлифте, или эрлифте, сжатый газ или воздух от компрессора подаётся по трубопроводу, смешивается с жидкостью, образуя газожидкостную или водо-воздушную эмульсию, которая поднимается по трубе. Смешение газа с жидкостью происходит внизу трубы. Действие газлифта основано на уравновешивании столба газожидкостной эмульсии столбом капельной жидкости на основе закона сообщающихся сосудов. Один из них — буровая скважина или резервуар, а другой — труба, в которой находится газожидкостная смесь.

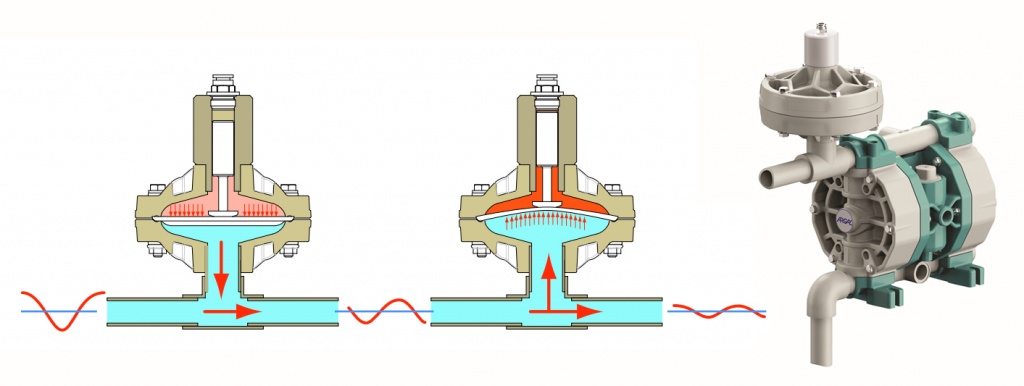

Мембранные насосы относятся к объемным насосам. Существуют одно- и двухмембранные насосы. Двухмембраные, обычно выпускаются с приводом от сжатого воздуха. На нашем рисунке показан именно такой насос.

Насосы отличатся простотой конструкции, обладают самовсасыванием (до 9 метров), могут перекачивать химически агрессивные жидкости и жидкости с большим содержанием частиц.

Принцип работы:

Две мембраны, соединенные валом, перемещаются вперед и назад под воздействием попеременного нагнетания воздуха в камеры позади мембран с использованием автоматического воздушного клапана.

Всасывание: Первая мембрана создает разрежение, когда она движется от стенки корпуса.

Нагнетание: Вторая мембрана одновременно передает давление воздуха на жидкость, находящуюся в корпусе, проталкивая ее по направлению к выпускному отверстию. Во время каждого цикла давление воздуха на заднюю стенку выпускающей мембраны равно давлению, напору со стороны жидкости. Поэтому мембранные насосы могут работать и при закрытом выпускном клапане без ущерба для срока службы мембраны

Шнековые насосы часто путают с винтовыми. Но это совершенно разные насосы, как можно увидеть в нашем описании. Рабочим органом является шнек.

Насосы этого типа могут перекачивать жидкости средней вязкости (до 800 сСт), обладают хорошей всасывающей способностью (до 9 метров), могут перекачивать жидкости с крупными частицами (размер определяется шагом шнека).

Применяются для перекачивания нефтешламов, мазутов, солярки и т.п.

Внимание! Насосы НЕСАМОВСАСЫВАЮЩИЕ. Для работы в режиме всасывания требуется заливка корпуса насоса и всего всасывающего шланга)

Центробежные насосы являются самыми распространенными насосами. Название происходит от принципа действия: насос работает за счет центробежной силы.

Насос состоит из корпуса (улиитки) и расположенного внутри рабочего колеса с радиальными изогнутыми лопастями. Жидкость попадает в центр колеса и под действием центробежной силы отбрасывается к его перифирии а затем выбрасывается через напорный патрубок.

Насосы используются для перекачивания жидких сред. Существуют модели для химически активный жидкостей, песка и шлама. Отличаются материалами корпуса: для химических жидкостей используют различные марки нержавеющих сталей и пластика, для шламов – износостойкие чугуны или насосы с покрытием из резины.

Массовое использование центробежных насосов обусловлено простотой конструкции и низкой себестоимостью изготовления.

Многосекционные насосы – это насосы с несколькоми рабочими колесами, расположенными последовательно. Такая компоновка нужна тогда, когда необходимо большое давление на выходе.

Дело в том, что обычное центробежное колесо выдает максимальное давление 2-3 атм.

По этому, для получения более высоких значение напора, используют несколько последовательно установленных центробежных колес.

(по сути, это несколько последовательно соединенных центробежных насосов).

Такие типы насосов используют в качестве погружных скважинных и в качестве сетевых насосов высокого давления.

Трехвинтовые насосы предназначены для перекачивания жидкостей, обладающих смазывающей способностью, без абразивных механических примесей. Вязкость продукта – до 1500 сСт. Тип насоса объемный.

Принцип работы трехвинтового насоса понятен из рисунка.

Насосы этого типа применяются:

– на судах морского и речного флота, в машинных отделениях,

– в системах гидравлики,

– в технологических линиях подачи топлива и перекачивания нефтепродуктов.

Струйный насос предназначен для перемещения (откачки) жидкостей или газов с помощью сжатого воздуха (или жидкости и пара), подающегося через эжектор. Принцип работы насоса основан на законе Бернули (чем выше скорость течения жидкости в трубе, тем меньше давление этой жидкости). Этим обусловлена форма насоса.

Конструкция насоса чрезвычайно проста и не имеет движущихся деталей.

Насосы этого типа можно использовать в качестве вакуумный насосов или насосов для перекачивания жидкости (в том числе, содержащих включения).

для работы насоса необходим подвод сжатого воздуха или пара.

Струйные насосы, работающие от пара, называют пароструйными насосами, работающие от воды – водоструйными насосами.

Насосы, отсасывающие вещество и создающие разряжение, называются эжекторами. Насосы нагнетающие вещество под давлением – инжекторами.

Этот насос работает без подвода электроэнергии, сжатого воздуха и т.п. Работа насоса этого типа основана на энергии поступающей самотеком воды и гидроудара, возникающего при резком её торможении.

Принцип работы гидротаранного насоса:

По всасывающей наклонной трубе вода разгоняется до некоторой скорости, при которой отбойный подпружиненный клапан (справа), преодолевает усилие пружины и закрывается, перекрывая поток воды. Инерция резко остановленной воды во всасывающей трубе создает гидроудар (т.е. кратковременно резко возрастает давление воды в питающей трубе). Величина этого давления зависит от длины питающей трубы и скорости потока воды.

Возросшее давление воды открывает верхний клапан насоса и часть воды из трубы проходит в воздушный колпак (прямоугольник сверху) и отводящую трубу (слева от колпака). Воздух в колпаке сжимается, накапливая энергию.

Т.к. вода в питающей трубе остановлена, давление в ней падает, что приводит к открытию отбойного клапана и закрытию верхнего клапана. После этого вода из воздушного колпака выталкивается давлением сжатого воздуха в отводящую трубу. Так как отбойный клапан открылся, вода снова разгоняется и цикл работы насоса повторяется.

Пневматический насос: принцип работы, применение

Принцип действия насосов с пневматическим приводом Haskel

Принцип работы пневматических насосов Haskel основан на динамическом равновесии системы “поршень пневматического привода – плунжер насоса”. Соотношение площадей поршня пневматического привода и плунжера насоса определяют коэффициент усиления насоса по давлению. В отличие от объемных насосов с электроприводом, жестко связанные поршень пневматического привода и плунжер насосов Haskel обеспечивают обратную связь в системе “насос – гидросистема” по давлению на выходе. Высокая чувствительность насосов Haskel к давлению в гидросистеме обеспечивается ограничением давления питания пневмопривода. При минимальном давлении в гидросистеме скорость плунжера и подача насоса максимальны. При увеличении давления в гидросистеме снижается скорость плунжера вплоть до полного торможения, что соответствует нулевой подаче насоса. При этом для насоса нормальным рабочим режимом является как работа при нулевой подаче (поддержание давления в гидросистеме), так и работа при любом заданном значении подачи вплоть до максимальной подачи.

В отличие от систем поддержания давления с регулированием при помощи частотных преобразователей, в основе регулирования давления насосами Haskel лежат фундаментальные законы физики, которые действуют мгновенно и безотказно.

Устройство и принцип работы пневматического привода насоса

Пневматический привод состоит из облегченного поршня и цилиндра из стекловолокна или алюминия с упрочняющим покрытием. Диаметр поршня пневмопривода постоянен для каждой серии насосов.

Сжатый воздух от внешней сети действует на поршень пневмоцилиндра, приводя его в движение в прямом или обратном направлении в зависимости от положения золотника реверсивного клапана (За исключением насосов серии М, в которых возврат поршня происходит за счет пружины).

Отличительной чертой пневмопривода Haskel от пневмоприводов конкурентов является то, что подача смазки с воздухом не требуется и не приветствуется.

Реверсирование производится переключением ассиметрично нагруженного реверсивного клапана, управляемого пилотными клапанами.

Пилотные клапаны срабатывают при достижении поршнем пневмоцилиндра крайних положений. При срабатывании пилотного клапана меняется направление результирующей нагрузки на золотник реверсивного клапана, заставляя золотник перемещаться из одного крайнего положения в другое, что приводит к переключению полостей цилиндра пневмопривода между нагнетанием и выхлопом.

Метод реверсирования позволяет менять подачу насоса от нуля до максимально значения без применения каких-либо средств частотного регулирования.

Устройство и принцип работы насосной части

Плунжер насоса жестко связан с поршнем пневмопривода. Диаметр плунжера для каждого типа насоса различен. Соотношение площадей поршня пневмопривода и плунжера насоса определяет коэффициент усиления, что, в свою очередь, определяет подачу насоса и максимальное давление нагнетания насоса.

Всасывание и нагнетание насоса обеспечивается работой впускного и нагнетательного обратных клапанов с пружинной нагрузкой. Максимальное значение давления насоса на всасывании не ограничивается работой впускного клапана.

В качестве уплотнения плунжера применяется динамическое уплотнение. Применяются различные типы и материалы уплотнений в зависимости от типа перекачиваемой жидкости, температуры и давления нагнетания. Для полного отделения пневмопривода от насосной части в большинстве типов насосов Haskel предусмотрена установка дистанционного проставка между пневмоприводом и насосной частью.

Материалы проточной части насоса выбираются исходя из типа перекачиваемой жидкости, температуры, давления.

Наиболее часто применяемые материалы проточной части насоса: алюминий, кадмированная сталь, никелированная сталь, нержавеющие стали 316, 416, 440С, нержавеющие стали с твердым хромовым покрытием, нержавеющие стали с покрытием карбидом вольфрама, дихронитом (дисульфидом вольфрама), бронзы, стеллит.

Основная характеристика насосов Haskel – давление нагнетания.

Следует обратить внимание на то, что для такого типа насосов нет понятия напора как основной характеристики насоса. Подача насоса зависит от давления на входе незначительно (т. е. повышение/понижение давления на входе незначительно увеличивает/уменьшает скорость плунжера при обратном ходе).

Максимальное давление нагнетания насоса соответствует давлению блокировки штока, когда нагрузка со стороны плунжера насоса уравновешивает нагрузку со стороны поршня пневмопривода. При этом насос фактически работает в режиме поддержания заданного давления. Такая работа характерна для условий, когда разбор в системе близок или равен нулю. Очевидно, что в этих условиях расход сжатого воздуха, энергетические потери, нагрев насоса и износ подвижных частей равны нулю, а КПД насоса максимален.

При повышении разбора в системе снижается давление нагнетания, что приводит к снижению нагрузки со стороны плунжера насоса относительно нагрузки со стороны поршня пневмопривода и увеличению скорости штока. Благодаря этому подача насоса при повышении разбора возрастает. Насос работает в следящем режиме. При этом подача насоса при пиковых разборах может многократно превышать номинальную (заложенную проектом) подачу.

Одноплунжерное и двухплунжерное исполнения

Насосы Haskel выпускаются в одноплунжерном и двухплунжерном исполнении.

Одноплунжерные насосы характеризуются значительной неравномерностью подачи. На прямом ходе (нагнетание) подача насоса и давление максимальны, на обратном ходе (всасывание) подача насоса и давление минимальны. В отличие от насосов с электроприводом скорость штока при обратном ходе одноплунжерного насоса может значительно превышать скорость прямого хода. При эксплуатации одноплунжерных насосов для получения равномерного потока необходима установка гидроаккумулятора после насоса.

В некоторых процессах, когда требуется цикличность нагрузки вместе с ограничением давления на выходе (например, циклические гидроиспытания рукавов высокого давления, РВД) одноплунжерные насосы Haskel – наиболее простое и практичное решение.

У двухплунжерных насосов более равномерная подача, большая производительность и большая эффективность. Двухплунжерные насосы могут работать при высоких значениях давления на всасывании вплоть до давления нагнетания (увеличение давления на входе в двухплунжерный насос улучшает работу насоса, повышает производительность, снимает усталостные напряжения материала насосной части). При выборе насоса Haskel предпочтение следует отдавать двухплунжерным насосам для большинства режимов работы.

© Вся информация на русском языке, размещенная на сайте, является собственностью ООО “Пневмологика”. Любое копирование, тиражирование запрещено.

Принцип работы мембранного пневматического насоса

В данной статье, рассматриваем конструкцию и принцип работы мембранного пневматического насоса. Укажем на сильные и слабые стороны, затронем тему гасителей пульсаций.

Для понимания принципа работы мембранного пневматического насоса, необходимо ознакомиться с его конструкцией и понять работу его составных частей.

Конструкция

Основными частями мембранного пневматического насоса являются: корпус, пневмораспределительный механизм, мембраны соединенные штоком и клапанный механизм.

Корпус

Корпус насоса состоит из боковых крышек (1), центрального блока (2), всасывающего (3) и нагнетательного (4) коллекторов. Все детали корпуса имеют отверстия для жесткого соединения болтами. Боковые крышки с внутренней стороны имеют литейные выемки полуовальной (или полусферической) формы, которые ограничивают рабочую камеру насоса.

Центральный блок

Центральный блок представляет собой цельнолитую деталь, в которой расположены внутренние каналы нагнетания воздуха, а также ряд технологических отверстий:

- наружное присоединительное отверстие подвода воздуха;

- наружное отверстие сброса воздуха, которое также является присоединительным для пневмоглушителя;

- отверстие для установки пневмораспределительного механизма;

- центральное отверстие под шток насоса;

- отверстия для болтового соединения с боковыми крышками.

Коллектора насоса соединяются с боковыми крышками и предназначены для подвода перекачиваемой жидкости в рабочую камеру насоса, а также для отвода жидкости из рабочей камеры.

Пневмораспределительный механизм

Пневмораспределительный механизм работает по принципу золотникового клапана, и, как видно из названия, выполняет функцию поочерёдного распределения на мембраны поступающего в насос сжатого воздуха. В современных насосах основными составляющими пневмораспределительного агрегата принято считать основную втулку и золотник. Основная втулка имеет одно или несколько отверстий, которые предназначены для входа воздуха. Конструкция основной втулки с несколькими отверстиями позволяет значительно сократить расход подведенного воздуха, так как общая площадь для подведения воздуха гораздо больше. Золотник является подвижной частью пневмораспределительного механизма, имеющий два поршня на общем валу. С точки зрения трибологии (контактного взаимодействия) основная втулка и золотник являются парой трения скольжения, поэтому должны изготавливаться из материалов устойчивых к нагреву и изнашиванию.

Мембраны

Главной рабочей частью, название которой присутствует в наименовании насоса, является мембрана. Она представляет собой гибкую пластину, которая имеет углубление посередине собственного радиуса.

Отверстие в центре мембраны необходимо для крепления соединительного штока и может быть сквозным или глухим резьбовым. Каким будет отверстие в мембране зависит от конструктивным предпочтений производителя насоса. Если отверстие сквозное, то мембраны, как правило, двойные:

- Внутренняя со стороны центрального блока;

- Внешняя со стороны рабочей камеры насоса.

Шток в данном случае проходит сквозь две мембраны и фиксируется со стороны рабочей камеры специальной резьбовой крышкой. Внутренняя мембрана выполнена из эластичного материала и не взаимодействует с перекачиваемой жидкостью, а в общей конструкции играет роль изгибающего каркаса. Внешняя мембрана изготавливается из химически стойкого материала, так как непосредственно контактирует с различными средами во время работы насоса.

Мембрана с глухим резьбовым отверстием выполняется целиковой, но состоящей из двух слоёв: внешнего – химически стойкого и внутреннего – более эластичного. Такую мембрану ещё называют комбинированной. В центральной её части присутствует встроенная металлическая вставка с резьбовым отверстием под шток. Такая конструкция мембраны уменьшает общее количество запасных частей насоса и исключает утечку перекачиваемой жидкости в воздушную камеру.

Для создания изгибающего момента, мембрана по наружному диаметру, жестко закреплена между боковой крышкой и центральным блоком путем затяжки соединительных болтов. Шток находится в отверстии центрального блока и соединяет мембраны противоположных рабочих камер.

Клапанный механизм

В состав клапанного механизма входят шарики-клапаны, седла, ограничители и уплотнительные кольца. Каждая рабочая камера насоса имеет впускной нижний и выпускной верхний клапан, которые установлены на стыках между боковой крышкой и каждым из коллекторов – всасывающим и нагнетательным. Во время работы насоса шариковые клапаны поочередно открываются и закрываются, совершая ограниченное поступательное движение вверх и вниз. Как правило, нижний шарик совершает это движение внутри боковой крышки, верхний шарик внутри нагнетательного коллектора. Материал составляющих клапанного механизма выбирают исходя физико-механических и химических свойств перекачиваемой жидкости. Например, для плотных и вязких жидкостей целесообразно использование шарика-клапана из нержавеющей стали, т.к. его удельный вес гораздо больше удельного веса шариков из фторопласта или алюминия, и он будет надежнее работать из-за разницы плотностей с перекачиваемой жидкостью.

Принцип работы

Сжатый воздух подается в пневмораспределительный механизм и, проходя через золотник, попадает в центральный блок, где по направляющим каналам поступает в левую или правую воздушную камеру насоса (это зависит от положения золотника пневмораспределительного механизма). В воздушной камере сжатый воздух давит на заднюю поверхность первой мембраны, заставляя ее изгибаться в сторону боковой крышки. Нижний клапан закрыт и под действием избыточного давления открывается верхний клапан и жидкость выталкивается из рабочей камеры в нагнетательный коллектор. Так как первая и вторая мембраны жестко соединены штоком, то вторая мембрана в этот момент времени изгибается к центру насоса, поскольку верхний клапан закрыт это движение мембраны вызывает явление разряжения, открывается нижний клапан и в рабочую камеру из всасывающего коллектора поступает жидкость. Каждый раз, когда в одной из двух рабочих камер происходит такт всасывания жидкости, в этот же момент времени в другой рабочей камере происходит такт нагнетание жидкости. При каждом перемещении штока мембран, золотник пневмораспределительного механизма автоматически перераспределяет давление воздуха на противоположную мембрану. Отработанный воздух сбрасывается в атмосферу, через выходное отверстие, которое расположено на центральном блоке и находится с обратной стороны подвода воздуха. Выходное отверстие имеет внутреннюю резьбу для подсоединения пневмоглушителя.

Пневмоглушитель входит в комплект поставки мембранно-пневматического насоса и необходим для снижения уровня шума сбрасываемого сжатого воздуха, а также для защиты механизмов от попадания грязи и пыли. Самыми распространенными материалами изготовления пневмоглушителей это бронза и пластик.

Пульсации

Из-за многократных резких движений мембраны во время работы насоса, на выходе образуется турбулентный пульсирующий поток жидкости. Для частичного уменьшения величины пульсаций применяют гаситель (демпфер) пульсаций. Например, очень удобно использование гасителя пульсаций в тех случаях, когда перекачиваемый продукт имеем склонность к вспениванию. В подборе материала гасителя пульсаций руководствуются теми же принципами, что и для подбора материалов деталей насоса.

Преимущества

Мембранно-пневматические насосы имеют ряд преимуществ по сравнению с насосами работающими от электропривода:

- Простота в эксплуатации, удобство монтажа и демонтажа

- Относительно небольшой вес, легкость транспортировки

- Возможность работы с легковоспламеняющимися жидкостями и во взрывоопасной среде

- Способность к самовсасыванию жидкости

- Различные способы установки

- Возможность работы с вязкими и плотными жидкостями

- Работа в режиме «сухого хода» без изнашивания

- Работа без смазки

- Возможность работы в погруженном состоянии

- Относительно низкая стоимость при относительно высокой степени производительности

- Возможность регулирования производительности

Недостатками данных насосов принять считать низкий коэффициент полезного действия и невозможность работать в условиях критических температур, а также пульсирующий поток на выходе.

Поэтому мембранно-пневматические насосы являются удачным решением в сложных ситуация, где электрический насос уже не применить. Например, когда необходимо самовсасывание и перекачивание агрессивной или взрывоопасной вязкой среды с твердыми включениями, с возможностью регулировки производительности насоса во время работы.

Принцип работы мембранного пневматического насоса

Мембранные пневмонасосы

Недавно мы рассказывали о задачах, с которыми помогут справиться мембранные пневматические насосы : перекачивание особо вязких жидкостей, химически агрессивных и взрывоопасных веществ, прокачке завоздушенности, установке непосредственно в веществе, которое необходимо перекачать. Такая функциональность стала возможна благодаря особенностям конструкции и принципу работы этих насосов.

Строение мембранного пневмонасоса

В англоязычных каталогах пневматические насосы обозначают аббревиатурой AODD — air operated double diaphragm, что подразумевает наличие двойной воздушной диафрагмы (мембраны). Одномембранные конструкции, хоть и представлены на рынке, но пользуются меньшим спросом.

В корпусе стандартного пневматического мембранного насоса есть три рабочих отверстия: одно для подключения к компрессору, и еще два для втягивания и выталкивания жидкостей. Внутри корпуса находится рабочая часть насоса — две мембраны, связанные при помощи штокового механизма. Промежутки между мембранами и внешними стенками корпусами образовывают проточную камеру, в которой установлены шариковые клапаны.

Через отверстие для компрессора воздух попадает в воздушную камеру насоса. Мембраны открывают и закрывают входное и выходное отверстия насоса. Штоковый механизм условно делит камеры насоса на две части, которые мы условно будем называть правой и левой камерой.

Как работает мембранный насос

Сжатый воздух, поступающий в воздушную камеру из компрессора, заставляет мембраны колебаться, создавая тем самым мощный направленный импульс, который втягивает жидкость через входное отверстие насоса и выталкивает ее через выходное. К отверстиям насоса присоединены патрубки, их длина позволяет соединить сосуд с жидкостью с пустым сосудом. Рассмотрим детальнее, как это происходит.

Воздух от компрессора создает в камере разницу давлений. Штоковый механизм приходит в движение и смещает обе мембраны влево. Шариковые клапаны открывают вход и блокируют выход для жидкости в правой камеру. Клапаны левой работают симметрично. Благодаря этому жидкость через патрубки и всасывается в правую камеру и вытесняется из левой.

Происходит обратное движение. Шток толкает мембраны вправо. Клапаны перекрывают выход левой и вход правой камеры. Давление вытесняет воду из правой камеры, одновременно происходит всасывание через левую.

Этот двухтактный процесс составляет один качок пневматического насоса. Количество качков в минуту зависит от давления воздуха, который подается с компрессора и от плотности перекачиваемой жидкости. Насосы компании SEKO могут работать с давлением до 8 бар и перекачивать до 60000 литров воды в час.

Важно учитывать, что работа мембранного насоса сопровождается сильной вибрацией, и поэтому его нужно заранее закреплять на неподвижной основе.

Ремонт и эксплуатация пневматических мембранных насосов

Основная причина поломки пневматического насоса: износ мембраны. Однако замена пришедшей в негодность мембраны занимает 15-20 минут.

Воздушный клапан насоса выходит их строя крайне редко. При поломке его внешней части починка занимает 3-4 минуты. Если же надо заменить детали внутренней части клапана, возможен простой в работе до 2-3 часов.

Для сравнения — время починки подавляющего большинства других типов насосов (кулачковых, винтовых, центробежных) составляет от нескольких часов до нескольких суток.

Пневматический насос, в отличие от центробежного может работать на сухом ходу. В нем нет деталей, которые перегреваются при отсутствии жидкости. Время работы на сухом ходу для насосов SEKO не ограничено.

Недостатки мембранных насосов

Любые преимущества всегда уравновешиваются недостатками. В случае с пневматическими насосами это потребность в дополнительном оборудовании . По сравнению с центробежными насосами, пневматические имеют низкий КПД.

Еще один важный эксплуатационный нюанс мембранного пневмонасоса — работа с нетипичными веществами. Перекачивание жидкостей повышенной вязкости, широкого температурного диапазона, содержащих большой процент абразивных включений, ускоряет износ мембран. Но их замена обходится относительно не дорого.

11 December 2018

Градирня это технологическое сооружение для охлаждения больших объемов технической воды на тепловых электростанциях, пищевых, нефтяных, химических и других предприятиях, требующих…

28 November 2018

Автоматические станции дозирования SEKO для бассейна – это оптимальное решение целого комплекса задач для частных и общественных бассейнов. Они обеспечивают…

28 November 2018

Роль измерительных датчиков Корректная передача на контроллер показателей кислотно-щелочного баланса (ph), хлорированности (Cl) и окислительно-восстановительного потенциала (Rx) – одно из…

26 November 2018

Вихревые компрессоры/вакуумные насосы Среди оборудования, которое компания SEKO поставляет на мировой рынок, большую долю занимают насосы различных конфигураций (соленоидные, электроприводные,…

22 November 2018

Очистка воды в бассейнах Пожалуй, самая насущная проблема владельцев частного или публичного бассейна – обеспечить качественную дезинфекцию воды, чтобы она…

16 November 2018

Чего не стоит делать при работе с насосами дозаторами Дозирующие насосы SEKO известны своей надежностью. Они редко ломаются, и большинство…

14 November 2018

Электромагнитные дозаторы и их регулировка Современные модели мембранных соленоидных дозаторов — это мощное и точное оборудование, которое может справиться с…

9 November 2018

Применение соленоидных насосов дозаторов в промышленности Когда необходимо не просто перекачать жидкость, а осуществить размеренную подачу вещества в строго определенном…

7 November 2018

Мембранные пневмонасосы Недавно мы рассказывали о задачах, с которыми помогут справиться мембранные пневматические насосы: перекачивание особо вязких жидкостей, химически агрессивных…

1 November 2018

Функционал пневматических насосов Насосы были изобретены для перекачивания жидкостей. И если с водой справляется любой насос, то при перекачивании вязких,…