Основные уплотнения вала насосов

Уплотнения валов насосов

1. Сальниковая набивка (I поколение уплотнений)

Это одно из самых простых и недорогих уплотнений вала, которым пользовались не одно столетие и пользуются до сих пор.

Конструктивно представляет собой шнур 1, который укладывается в канавку корпуса насоса 3 вокруг вала и поджимается каким-либо способом (уплотняется крышкой сальника 2, которая затягивается винтами к корпусу насоса).

Название «сальниковая набивка» сохранилось со времен, когда в качестве уплотнительного шнура служила веревка пропитанная жиром.

В настоящее время, для уплотнения этого типа используются специальные шнуры, изготовленные из различных материалов и пропитанных специальными пропитками, в зависимости от перекачиваемой жидкости и рабочей температуре.

Данные уплотнения могут работать, если набивка постоянно находится в смоченном состоянии, для чего ее затягивают до такого состояния, чтобы при работе насоса через нее капала жидкость. Если затянуть набивку слишком сильно, то это может привести к перегреву сальникового узла и разрушению набивки. В связи с чем, такое уплотнение не может гарантировать полной герметичности.

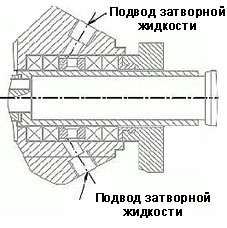

Применяется одинарная сальниковая набивка и двойная.

Одинарная работает с жидкостями до +95°С, двойная до +140°С и более.

Особенностью эксплуатации двойного сальнака служит необходимость подвода затворной жидкости в камеру между уплотнениями. При этом давление затворной жидкости должно быть на 0,5 атм выше, чем давление в насосной части. На рисунке показано устройство двойного сальникового уплотнения.

– графитовые, на основе армированной фольги сечение от 3мм до 50мм

Такие сальниковые набивки обладают высокой упругостью, хорошей пластичностью при обжатии, имеют низкий коэффициент трения, высокую теплопроводность , исключают коррозионный и механический износ рабочей поверхности.

Применяются для использования в водяных насосах.

– из синтетических волокон сечение от3мм до 50мм

Набивки из синтетических волокон обладают высокой механической прочностью и стойкостью к абразивным средам. Они рекомендуются к применению в нефтеперерабатывающей, химической, целлюлозно-бумажной промышленности.

– фторопластовые (на основе экспандированного фторопласта) сечение от 3мм до 50мм

Фторопластовые набивки стойки к агрессивным средам, практически не имеют холодной текучести, при обжатии очень пластичны. Они рекомендуются к применению в фармацевтической, пищевой, целлюлозно-бумажной, химической промышленности.

Исключение составляют фторсодержащие жидкости.

-фторопластовые графитонаполненые (на основе экспандированного графитонаполненного фторопласта) сечение от 3мм до 50мм

Графитонаполненые сальниковые набивки обладают хорошей химической стойкостью во всех средах, высокой теплопроводностью, низким коэффициентом трения, высокой упругостью и пластичностью, практически не имеют холодной текучести.

Прочность этих набивок достигнута путём вплетения в угловую оплётку армидного волокна (кевлара)- это даёт возможность использовать данные набивки для надёжной герметизации оборудования служащего для перекачки сред содержащих абразивные частицы, песок, а также среды способные к крестализации. Они рекомендуются к применению в фармацевтической, пищевой, химической промышленности и энергетике.

– комбинированные (графит-фторопласт) сечение от 3мм до 50мм

Комбинированые набивки обладают высокой пластичностью, упругостью, имеют низкий коэффициент трения, наиболее долговечны в эксплуатации благодаря угловой оплётке, которая обеспечивает упрочнение набивки, исключая выдавливание материала зазоры сальника.

2. Манжетные уплотнения (II поколение уплотнений)

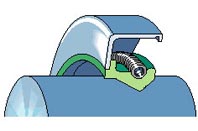

Эти уплотнения являются альтернативой сальниковой набивки и появились после изобретения резины.

По конструкции представляет эластичную манжету, надетую на вал насоса, уплотнитель которой герметизирует вал за счет установленного пружинного кольца и давления жидкости в корпусе насоса .

Обычно, при установке в насосах, температура перекачиваемой жидкости не превышает +70. 90°С

Изготавливаются из резины различных марок:

– этилен-пропиленового каучука (EPDM) – для пищевой промышленности и щелочных жидкостей,

– нитриловой резины (NBR) – при перекачивании ГСМ,

– фторкаучуковой резины (Viton, FPM) при перекачивании кислотосодержащих жидкостей.

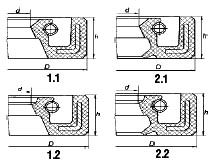

Манжеты могут изготавливаться в 4 исполнениях в соответствии с ГОСТ 8752-79.

Пример обозначения: 1.2-dxD, где 1.2 исполнение манжеты, d – диаметр вала, D – диаметр посадочного места в корпусе насоса.

Различаются:

– по типу манжеты (первая цифра): 1 – без пыльника, 2 с пыльником

– по исполнению манжеты (вторая цифра): 1 – с рабочей кромкой, полученной механической обработкой, 2 – с формованной рабочей кромкой.

Могут устанавливаться как по отдельности, так и последовательно по несколько штук.

3. Торцевые уплотнения (III поколение уплотнений)

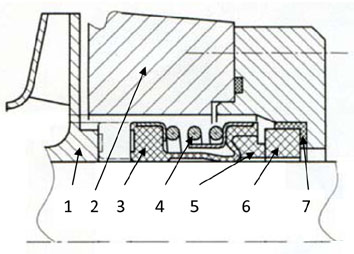

Такие уплотнения называют еще механическими. Торцевые уплотнения представляют собой сборочную единицу, состоящую из 2 основных частей: неподвижного элемента (кольцо 6 и уплотнительный элемент 7), который крепится в корпусе насоса и уплотняет место установки, и подвижного, который крепится на валу и герметизирует вал (состоит из резинового сильфона 2, кольца 5 и пружины 4). Между этими элементами находятся 2 кольца из композитных материалов или керамики (поз. 5, 6), которые имеют в месте контакта прецизионные поверхности, по которым и идет уплотнение между подвижным и неподвижным деталями.

На чертеже, для наглядности, показано рабочее колесо насоса (поз. 1) и корпус насоса (поз. 2).

Торцевые уплотнения имеют большой срок службы и практически не дают утечек (утечки составляют менее 0,1 см3/ч).

Различают 3 вида установки торцевых уплотнений:

– одинарное торцевое уплотнение.

Это самая распространенная схема. Применяется, если не требуется полной герметичности и достаточно рабочей температуры до +95…+140°С.

Утечки, хоть и небольшие, но все же существуют в любом уплотнении. Для воды и неагрессивных жидкостей это не принципиально, но если требуется перекачка ядовитых или химически активных жидкостей, то даже утечки менее 0,1 см3/час, могут привети к скапливанию в помещении паров этих жидкостей.

Для того, чтобы этого избежать, используют двойное торцевое уплотнение.

– двойное торцевое уплотнение по схеме «спина к спине»

Такое уплотнение применяется при перекачивании взрывоопасных или ядовитых жидкостей, утечки паров которых не допустимы. Также эта схема применяется при перекачивании жидкостей, которые могут при высыхании «склеить» рабочую пару уплотнения (например, сахарные сиропы и т.п.). Для работы такого узла уплотнения требуется подвод затворной жидкости, давление которой должно быть больше чем в насосе не менее чем на 0,5 атм).

Уплотнения этого типа могут работать до температуры +140…+200°С.

– двойное торцевое уплотнение по схеме «тендем».

Применяется, когда подвод затворной жидкости к узлу уплотнения извне невозможен. Для работы возможно изготовление автономного бачка с жидкостью для охлаждения узла уплотнения.

Уплотнения этого типа могут работать до температуры +140°С.

Существует много типов торцевых уплотнений. Приводим фото одного из них (серии Т2100). Принцип работы остальных схожий. Отличаются, в основном, материалами сильфона, эластомеров, материалами колец и монтажными размерами.

Сильфон может быть выполнен из металла или из резины различных марок.

Кольца могут быть изготовлены из керамики, карбида кремния, графита.

Срок службы правильно подобранного торцевого уплотнения может быть 5 и более лет. Уплотнения не требуют обслуживания.

Торцевое уплотнение вала насоса

Содержание

Торцевое уплотнение вала насоса предназначено для разделения пространств с различными давлениями, рабочими средами и температурами. Уплотнения для насосов предотвращают, например, проникновение посторонних частиц в рабочую среду или утечку смазки из корпуса.

В последние годы в связи с ростом давления, температуры и скорости скольжения чрезмерно повысились требования надежности прежде всего к данному типу уплотнений. Это вызвано также применением новых химических соединений, облучением, которое влияет на свойства многих материалов, изменяющих срок их службы.

Такие уплотнения монтируются на все современные типы насосов: центробежные, фекальные, поверхностные, погружные, насосные станции и т.д.

Герметизируемые жидкости и газы могут быть самыми разнообразными, например: жидкий кислород, высоконагретый водород, пивное сусло, растворы красителей, различные кислоты, щелочи, асфальт, какао-паста и другое. Чтобы уплотнение насоса отвечало всем необходимым требованиям необходимо использовать коррозионно-стойкие, прочные и теплостойкие материалы.

Однако при этом следует обратить внимание на то, что достижение предельных параметров возможно часто только в случае применения специальных конструкций и вспомогательных приспособлений.

При определении геометрических размеров и конструкции уплотнения необходимо учитывать шесть взаимосвязанных между собой факторов.

Торцевые уплотнения для насосов должны отвечать следующим требованиям:

максимально возможной герметичности

максимально возможной герметичности

наивысшей долговечности, т.е. минимальному износу

наивысшей долговечности, т.е. минимальному износу

наивысшей надежности, т.е отсутствию необходимости в техническом обслуживании и ремонте.

наивысшей надежности, т.е отсутствию необходимости в техническом обслуживании и ремонте.

наименьшим потерям на трение и тепловыделение

наименьшим потерям на трение и тепловыделение

минимальным размерам

минимальным размерам

наивысшей экономичности и минимальной стоимости.

наивысшей экономичности и минимальной стоимости.

К сожалению не все эти требования возможно реализовать в одной конкретной конструкции, поэтому каждое уплотнение является результатом компромиссного решения, которое должно учитывать эксплуатационные факторы и соотношения между ними.

Принцип работы.

Принцип работы торцевого уплотнения можно рассмотреть на примере общей схемы изображенной на рисунке.

Здесь резиновый сильфон выполняет не только функцию радиального уплотнительного элемента, но и пружины. Уплотнение может быть смонтировано и сконструировано таким образом, что нагрузка на уплотнительные поверхности может передаваться, например, только через пружины или манжеты. Однако недостатком такого уплотнения является то, что оно может работать только в очень узком диапазоне давлений, поскольку при повышенном внутреннем давлении уплотнительные поверхности расходятся.

Параметры уплотнений

При рассмотрении конструкции торцевого уплотнения центробежного насоса было установлено, что эффективность его работы зависит геометрических размеров и схемы компоновки. Кроме того, существенное влияние на утечку, потери на трение, надежность и долговечность, оказывают следующие факторы:

1) нагрузка

1) нагрузка

2) скорость скольжения

2) скорость скольжения

3) шероховатость и параллельность контактных поверхностей торцевого уплотнения вала насоса

3) шероховатость и параллельность контактных поверхностей торцевого уплотнения вала насоса

4) температура уплотняемой жидкости и контактных поверхностей, а так же её изменение со временем

4) температура уплотняемой жидкости и контактных поверхностей, а так же её изменение со временем

5) форма зазора, зависящая от механической и температурной деформации в процессе работы;

5) форма зазора, зависящая от механической и температурной деформации в процессе работы;

6) сочетание материалов пары трения торцевого уплотнения вала насоса

6) сочетание материалов пары трения торцевого уплотнения вала насоса

7) уплотняемая среда, её смазывающие свойства, теплопроводность, степень загрязнения и химический состав.

7) уплотняемая среда, её смазывающие свойства, теплопроводность, степень загрязнения и химический состав.

8) режим трения, вибрация, гидравлические удары, перерывы в движении, пуск под нагрузкой, периодическая работа без смазки, нагрев или охлаждение, течение жидкости по направлению действия центробежной силы, радиальное биение, а также прочие конструктивные и эксплуатационные факторы, причем решающее значение имеет возможность отвода тепла.

8) режим трения, вибрация, гидравлические удары, перерывы в движении, пуск под нагрузкой, периодическая работа без смазки, нагрев или охлаждение, течение жидкости по направлению действия центробежной силы, радиальное биение, а также прочие конструктивные и эксплуатационные факторы, причем решающее значение имеет возможность отвода тепла.

Типы торцевых уплотнений

Торцевое уплотнение вала насоса обеспечивает упругогерметичное соединение между вращающейся и неподвижной торцевыми поверхностями.

Исходя из конструктивных особенностей подвижная в осевом направлении часть уплотнения, находящаяся внутри уплотняемой полости, может вращаться (рисунок а) или быть неподвижной (рисунок б).

При внутреннем расположении неподвижного в осевом направлении контркольца, которое в свою очередь может вращаться или быть неподвижным, уплотняемая часть запирается в направлении падения давления.

При наружном расположении контркольца уплотняемая полость запирается невращающейся (рисунок в) или вращающейся (рисунок г) подвижной в осевом направлении частью торцевого уплотнения для насосов.

Несмотря на то, что уплотнения с невращающейся подвижной в осевом направлении частью вследствие меньшей силы инерции и малых потерь на трение выгодны при высокой частоте вращения или большой вязкости среды, в торцевом уплотнении с вращающейся частью условия отвода тепла более благоприятные.

Кроме того выбор типа торцевого уплотнения зависит от перепада температур в радиальном направлении от диаметра, или наоборот, от направления действия центробежной силы, создающей давление, прочности материалов трущейся пары, конструктивных факторов, возможности быстрой замены или легкости контроля. Другими словами все представленные на рисунках варианты торцевого уплотнения вала насоса находят своё применение.

В общем случае уплотнители в зависимости от конструкции бывают:

пружинного типа. Конструкция поджимается за счет одной или двух пружин

пружинного типа. Конструкция поджимается за счет одной или двух пружин

сильфонного типа. Уплотнитель и неподвижный элемент прижимает друг к другу специальная гофрированная пружина, которую называют сильфоном.

сильфонного типа. Уплотнитель и неподвижный элемент прижимает друг к другу специальная гофрированная пружина, которую называют сильфоном.

Кроме того конструктивно и в зависимости от установки кроме одинарных существуют и двойные торцевые уплотнения.

Одинарное.

Самая распространенная схема. Такая установка используется, если не требуется полной герметичности и рабочая температура в пределе +95…+140°С.

Утечки мизерные, но все же существуют. Для воды и неагрессивных жидкостей это не критично, но если требуется перекачка химически активных или даже ядовитых жидкостей, то и небольшие утечки, могут привести к скаплению в помещении опасных паров этих жидкостей.

Для того, чтобы этого избежать, используют двойное уплотнение торцевое.

Двойное торцевое уплотнение насоса

Двойное торцевое уплотнение по схеме «спина к спине»

Этот вариант компоновки применяется при перекачивании взрывоопасных или ядовитых жидкостей, утечки паров которых не допустимы. Для работы этого узла требуется подвод затворной жидкости, давление которой должно быть больше давление перекачиваемой насосом среды.

Уплотнения этого типа могут работать до температуры +140…+200°С.

Двойное торцевое уплотнение по схеме «тендем».

Используется, когда подвод затворной жидкости к узлу уплотнения извне невозможен. Для работы такого узла необходимо изготовление автономного бачка с жидкостью для охлаждения. Уплотнения этого типа могут работать с температурами до +140°С.

Наиболее простая конструкция изображена на рисунке далее.

Схема торцевого уплотнения

Уплотняемый узел, в данном случае, расположен между плоскостями корпуса уплотнения поз.1 и контркольца поз.5. Под действием осевых сил поток (изображен стрелками) стремится пройти в радиальном направлении через зазор между корпусом поз.1 и контркольцом поз.5 и раскрыть уплотнение. Чтобы этого не произошло на валу установлено упорное кольцо поз.2 закрепленное штифтом поз.3. Упорное кольцо прижимает корпус поз.1 к контркольцу поз.5 пружиной поз.4. Таким образом обеспечивается герметичность вращающихся элементом. Герметичность корпуса поз.1 по валу, а так же герметичность контркольца поз.5 по втулке обеспечивают прокладки поз.6, 7.

Уплотняемый узел, в данном случае, расположен между плоскостями корпуса уплотнения поз.1 и контркольца поз.5. Под действием осевых сил поток (изображен стрелками) стремится пройти в радиальном направлении через зазор между корпусом поз.1 и контркольцом поз.5 и раскрыть уплотнение. Чтобы этого не произошло на валу установлено упорное кольцо поз.2 закрепленное штифтом поз.3. Упорное кольцо прижимает корпус поз.1 к контркольцу поз.5 пружиной поз.4. Таким образом обеспечивается герметичность вращающихся элементом. Герметичность корпуса поз.1 по валу, а так же герметичность контркольца поз.5 по втулке обеспечивают прокладки поз.6, 7.

В общем случае торцевое уплотнение состоит из неподвижного и вращающегося уплотнительных элементов. В отличие от сальникового уплотнения в этом случае геометрические параметры уплотнительной поверхности можно выполнить более точно и с меньшими затратами, не изнашивается поверхность вала или его вкладыша. Для компенсации нарушения параллельности поверхностей уплотнительных колец, вызванного термическим удлинением деталей и узлов уплотнения, а также износом этих поверхностей, необходимо иметь по меньшей мере одну упругую деталь, такую как мембрана, сильфон, эластичная резиновая фасонная деталь или, в данном случае, пружина поз.4.

Замена и стоимость

Замена уплотнения должна выполняться квалифицированным специалистом. Если по ряду причин вызвать специалиста нет возможности, то замену уплотнения выполняют самостоятельно.

Этапы замены уплотнения:

1 Отключить питание насоса

2 Слить рабочую среду. Убедиться, что в системе нет давления.

3 Снять защитный кожух

4 Демонтировать поврежденный узел

5 Руководствуясь инструкции по монтажу установить новое уплотнение.

6 Собрать насосный агрегат в обратном порядке согласно руководству по эксплуатации.

Стоимость

Стоимость торцевого уплотнения в среднем составляет около 400 руб. для обычного бытового насоса. Для замены торцевого уплотнения в профессиональном оборудовании придется отдать около 2000 руб.

Видео по теме

До широкого распространения торцев большой популярностью пользовались сальниковые уплотнения. Сальник в насосе это конструктивно шнур, пропитанный графитом или фторопластом, который укладывается в канавку вокруг вала и зажимается каким-либо способом.

Несмотря на невысокую стоимость, которой характеризуется набивной сальник, торцевое уплотнение для насоса, обеспечивающее лучшую герметичность и имеющее повышенную надежность и долговечность, всё больше применяется в центробежных агрегатах.

Виды торцевых уплотнений вала насосов

В центробежных насосах вал подвергается герметизации для предотвращения контакта атмосферы с жидкостью, находящейся внутри насоса или просто утечки перекачиваемой жидкости.

В центробежных насосах вал подвергается герметизации для предотвращения контакта атмосферы с жидкостью, находящейся внутри насоса или просто утечки перекачиваемой жидкости.

За всю историю накоплено множество методов герметизации вала, так как они разрабатывались под конкретный тип насосов и для решения конкретной задачи. Наиболее распространенным типом уплотнения считается конструкция, состоящая из вращающейся и неподвижной частей.

Исправное состояние барьера напрямую влияет характеристики всего агрегата. При протекании снижается внутреннее давление, происходит загрязнение окружающей среды.

Применяемые торцевые уплотнения для водяных насосов grundfos

Для работы в постоянных режимах используется торцевое уплотнение вала насоса grudfos, вид которых зависит от перекачиваемой среды и назначения. Среди них выделяются:

сальниковые:

торцовые:

манжетные;

лабиринтные.

Торцовый способ герметизации

Торцовые уплотнения для водяных насосов – это конструкция двух деталей, работающих в паре по методу трения. Неподвижная деталь находится в корпусе, а подвижная (вращающаяся) на валу. Уплотняющая пара работает при перепадах давления с минимумом смазки. Для смазки используется перекачиваемая жидкость.

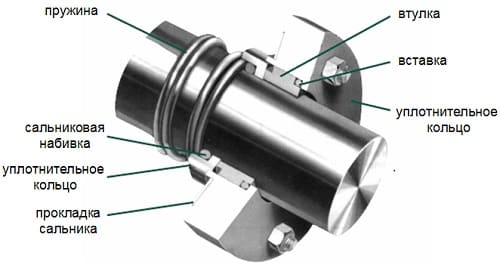

База элементов торцевой уплотнительной конструкции

Торцовое уплотнение вала насоса grundfos (механический тип) для водяных насосов состоят из следующих элементов:

кольцо уплотнительное;

кольцо уплотнительное;- втулка;

- компенсирующая вставка;

- сальниковая прокладка;

- уплотняющая набивка сальника;

- уплотняющее кольцо;

- пружина, давящая на кольцо.

Используемые типы торцовых уплотнений

Классифицировать торцовые уплотнения для водяных агрегатов для перекачивания можно следующим образом:

Конструкция:

- одинарный контур;

- двойной контур;

- сильфонное;

- картриджное;

- комбинированное:

- направленные друг на друга, «back – to – back»;

- установленные последовательно друг за другом, «tandem»;

Место расположения:

Тип исполнения:

Гидравлическая нагрузка:

Материал изготовления:

- стандартизованные (для работы в обычных условиях);

- специальные (для работы с агрессивными средами).

Конструктивные варианты исполнения торцовых уплотнений

Торцовое уплотнение вала насоса grundfos по своей сути дроссель, предупреждающий возможность утечки перекачиваемой жидкости. Достигается это минимально возможным зазором между вращающейся и неподвижной частями.

Торцовое уплотнение вала насоса grundfos по своей сути дроссель, предупреждающий возможность утечки перекачиваемой жидкости. Достигается это минимально возможным зазором между вращающейся и неподвижной частями.

Широкое распространение торцевой модели получила конструкция, состоящая из двух соосных поверхностей. Ступенчатый вал прижимается к крышке или корпусу насоса. Для увеличения срока службы крышка или корпус изготавливается в месте контакта износостойкими.

Практичным решением является вращающееся вместе с валом уплотнительное кольцо, контактирующее с неподвижным седлом. Такой тип торцевой конструкции предполагает использование различных материалов, которые подойдут под конкретные условия.

Для увеличения надежности предотвращения утечек используется вторичное уплотнение. Это обычно резиновое кольцо или компенсатор перемещающееся по валу. Вторичный изолирующий слой обеспечивает отсутствие щелей между валом и уплотнительным кольцом либо между седлом и корпусом.

Плотное прилегание обеспечивает в конструкции пружина. Пружина может быть неподвижной либо вращаться вместе с корпусом, передающим крутящий момент.

Как подбирается тип торцового изолирования

На подбор типа торцевого способа герметизации влияют следующие характеристики:

- диаметральный размер вала;

- тип перекачиваемой среды;

- температурный режим;

- воздействующее давление;

- частота вращения вала.

В каких случаях требуется замена

Если видны следы подтеков жидкости, то это говорит о неисправности торцевого уплотнения. Факторы и последствия, приводящие уплотнение в непригодное состояние:

Недостаточность смазывающей жидкости:

- отсутствие смазки;

- недостаточное количество смазки;

- шум во время работы;

Загрязнение:

- заклинивание;

- увеличение зазора;

- засорение;

- отложения на поверхности;

- заедание;

Механическое и химическое воздействие:

- разбухание уплотняющего материала;

- старение (потеря эластичности, растрескивание) резиновых элементов;

- коррозия;

декомпрессия с выходом газов (сильные хлопки);

Неправильная установка:

- несоосность;

- некорректная сборка;

- несоответствие монтажному размеру;

Условия работы:

- диаметральный размер вала;

- тип перекачиваемой среды;

- температурный режим;

- воздействующее давление;

- частота вращения вала;

- вибрация;

- недостаточность вентиляции.

Проведение работ по смене уплотнителей

Чтобы была проведена замена торцового уплотнения насоса, необходимо:

Отключить питание насоса.

Отключить питание насоса.- Вывесить предупреждающие таблички.

- Перекрыть трубопроводы с обоих сторон.

- Снизить давление до атмосферного.

- Слить перекачиваемую жидкость.

- Снять ограждение.

- Демонтировать испорченное торцевое уплотнение вала насоса grundfos.

- Очистить от остатков посадочные места.

- Смонтировать уплотнение согласно рекомендациям производителя.

Замена торцевого уплотнения насоса позволит продлить срок эксплуатации.

Поиск и приобретение торцовых уплотнений

Широк ассортимент представленной продукции, которую можно найти и купить на порталах, посвященных насосному оборудованию и интернет-магазинах. Каталог товаров представлен с описанием, фотографией, сертификатом соответствия. Здесь же указывается цена, по которой можно купить или заказать необходимую деталь. Цена комплекта на торцовое уплотнение вала насоса grundfos зависит от условий эксплуатации и перекачиваемой жидкости.

Широк ассортимент представленной продукции, которую можно найти и купить на порталах, посвященных насосному оборудованию и интернет-магазинах. Каталог товаров представлен с описанием, фотографией, сертификатом соответствия. Здесь же указывается цена, по которой можно купить или заказать необходимую деталь. Цена комплекта на торцовое уплотнение вала насоса grundfos зависит от условий эксплуатации и перекачиваемой жидкости.

Центробежные насосы grundfos широко распространены во многих отраслях промышленности: водоподготовка, нефтяная и химическая сфера. С их помощью перекачиваются густые и агрессивные жидкости.

Торцевые уплотнения для насосов: виды, материалы изготовления, правила применения

Различные отрасли промышленности, сельское и коммунальное хозяйство, частные домовладения не могут обойтись без разного рода оборудования, которое помогает во многих технологических процессах.

Не малую роль среди такого оборудования играют центробежные насосы, которые перекачивают различные жидкости. Чтобы насос работал эффективно и бесперебойно, следует обращать внимание на техническое состояние аппарата. Основная задача техобслуживания насосов – установка уплотнителей, которые упреждают протечку рабочей среды на участках соединения деталей механизма.

1 Виды уплотнителей

В настоящее время есть много типов уплотнительных устройств. И порою выбрать лучшее не просто.

к меню ↑

1.1 Сальниковая набивка

Этим устройством как уплотнителем пользуются с давних времен. Сальниковая набивка выглядит так:

- шнур, который пропитывается специальными веществами, зависящими от области применения уплотнения;

- шнур укладывают в паз корпуса центробежной помпы вокруг вала;

- шнур прижимают к корпусу при помощи болтов специальной крышкой.

Уплотнители в структуре циркуляционного насоса с сухим ротором

Сальниковая набивка должна быть всегда в смоченном состоянии. Крышку сальника нужно прижать так, чтобы в процессе работы аппарата жидкость попадала в набивку. При чрезмерном уплотнении набивка может быстро разрушиться.

Этот вид уплотнителя обладает следующими преимуществами:

- коэффициент трения низкий;

- свойство самовсасывания;

- уровень теплопроводности достаточно высок;

- продолжительный срок службы.

Сальниковая набивка существует таких видов:

- набивка с синтетической основой, обладающая прочностью и сопротивлением агрессивным средам;

- графитовое уплотнение со свойствами пластичности и упругости;

- фторопластовое уплотнение обладает хорошей адгезией к холодным жидкостям.

1.2 Манжетные

Уплотнения этого вида изготовляются из различных типов резины:

- нитриловую резину применяют в центробежных устройствах для перекачивания нефтепродуктов;

- фторкаучуковую резину используют в аппаратах, которые перекачивают агрессивные кислотные среды;

- уплотнения из этиленпропиленового каучука используют для работы с водой и другими неагрессивными жидкостями.

Конструкция манжетных видов такова:

- на вал центробежного аппарата надевается эластичная и мягкая манжета;

- манжета к корпусу прижимается при помощи давления рабочей среды в корпусе и, с другой стороны, — пружинистым кольцом.

Для лучшего уплотнения соединения элементов помпы могут использоваться несколько манжет подряд.

Использование манжет для уплотнения в центробежных аппаратах имеет такие преимущества:

- уплотнение небольшого размера;

- просто и удобно в использовании;

- отличается высоким уровнем герметичности и надежности.

1.3 Торцевой тип

Эти уплотнения считают современным изобретением в герметизации. Их называют еще механическими.

Разновидности торцевых уплотнений

2 Зачем нужны торцевые уплотнения?

Насосное оборудование, в котором установлено торцевое уплотнение не требует постоянного обслуживания и, не смотря на это, выдерживает повышенное давление рабочей среды. Механические уплотнения применяют для избегания протечек на валу аппарата, который перекачивает разные жидкости.

к меню ↑

2.1 Принцип устройства

К задней стенке корпуса помпы крепится неподвижное кольцо. Чтобы между корпусом и кольцом избежать утечек, используют эластомерный элемент. Этот элемент не изнашивается, потому как кольцо неподвижно. Вал водяного насоса проходит внутри кольца, не задевая его. Если бы вал с кольцом соприкасались, между ними не было бы жидкости, и само кольцо выступало бы в роли уплотнителя. Такой принцип устройства сальниковых и манжетных уплотнений. А торцевые уплотнения для насоса исключают трение между уплотнителем и валом.

Вал не соприкасается с кольцом,поэтому между ними была бы жидкость, однако есть второе кольцо – вращаемое, насаженное на вал плотно с неподвижным. Поверхности колец называются парой трения. Этот элемент единственный трущийся в конструкции. Зазор между подвижным и неподвижным кольцом менее микрона. В нем образуется тонкая пленка жидкости, которая смазывает поверхности пары трения и предохраняет их от перегрева.

Для упрощения устройства можно было бы подвижное кольцо закрепить на валу и уплотнить эластомером. Тогда была бы пара колец, одно прикрепленное к корпусу, а другое на валу. Но такая конструкция невозможна, потому что в процессе работы помпы вал смещается по оси. При таком смещении кольца бы то сближались, то удалялись. В увеличившийся зазор попадала бы жидкость. Поэтому возникает необходимость в элементе, обеспечивающем плотное непрерывное соприкосновение колец. Эту роль выполняет пружина или сильфон.

к меню ↑

2.2 Какие есть виды торцевых уплотнителей?

Классификация торцевых уплотнителей зависит от различных факторов.

В зависимости от устройства конструкции различаются виды:

- пружинное уплотнение, которое отличается простотой конструкции, содержит одну или более пружин;

- сильфонное уплотнение, в котором уплотнитель и недвижимый элемент прижимаются друг к другу при помощи гофрированной пластины, которая называется сильфоном.

Одинарное торцевое уплотнение насосов

В зависимости от способа крепления уплотнители делятся:

- картриджные уплотнения – это цельные конструкции элементов, которые надеваются всем блоком на вал помпы и крепятся штифтами;

- компонентные уплотнения – в них элементы монтируют последовательно по отдельности.

2.3 Что такое двойные торцевые уплотнения?

Для исключения протечек при использовании уплотнения торцевого насоса может использоваться не один уплотнитель, а два. Между уплотнениями присутствует камера с жидкостью. Эта жидкость смазывает, промывает и охлаждает уплотнение вала насоса, а также препятствует попаданию перекачиваемой жидкости наружу. Затворной жидкостью может быть глицерин, вода или другая жидкость. Располагаться сдвоенные уплотнения могут:

Двойное торцевое уплотнение варианта «спина к спине» более распространен. Давление жидкости в уплотнителе должно быть выше на 1-2 бара, чем давление перекачиваемой среды. Плюс этого варианта состоит в том, что в зазоре между кольцами находится затворная жидкость, поэтому грязь и твердые частицы из перекачиваемой среды в зазор не попадут. А это в свою очередь влияет на длительность службы насосов с двойным торцевым уплотнением.

Торцевое уплотнение на насосы, выполненное «тандемом», имеет меньшее давление затворной жидкости, по сравнению с перекачиваемой средой. При разгерметизации уплотнителя перекачиваемая среда может попасть в затворную.

к меню ↑

2.4 Какие преимущества торцевых уплотнений?

- значительно уменьшают потери перекачиваемой жидкости;

- корпус помпы полностью герметизирован;

- сключается износ валов насосов;

- коэффициент трения низкий;

- подходят для перекачивания различных видов жидкости.

Устройство торцевого (механического) уплотнения

2.5 Какие используют Материалы для уплотнений торцевых?

При выборе торцевого уплотнения не в последнюю очередь обращают внимание и на материал, из которого изготовлена пара трения и вторичные уплотнения.Например, фирмы Flygt, компания НПП, занимаются производством насосного оборудования, муфт, уплотнителей. Они используют только высококачественные материалы. Так, пара трения изготавливается из:

- металла (нержавеющей стали);

- графита;

- керамики;

- карбида кремния;

- карбида вольфрама.

Для вторичных уплотнений используют материалы различной температуростойкости:

- каучук нитрил-бутадиеновый;

- каучук этилен-пропиленовый;

- фторкаучук;

- фторопласт.

2.6 Где расположены ТОРЦЕВЫЕ УПЛОТНЕНИЯ ДЛЯ НАСОСОВ? (ВИДЕО)

2.7 Выработка на уплотнении

Длительность работы торцевых уплотнителей зависит от условий эксплуатации насоса, а также от качества перекачиваемой среды, жесткости, от содержания в ней примесей. Вращение вала помпы без биения, равномерно, влияет также на износ уплотнителя. Если одно из перечисленных условий присутствует, то трущиеся поверхности подвергаются интенсивной выработке и уплотнитель теряет свои свойства.

Об износе уплотнителя свидетельствует протекание жидкости из корпуса помпы. Следует заменить его на новый, иначе перекачиваемая среда попадет в двигатель. Последствиями износа могут быть заклинивание подшипника и поломка двигателя.

к меню ↑

3 Искривления вала

При эксплуатации насосов, из-за воздействия высоких нагрузок может возникнуть кривизна вала аппарата. Искривленный вал устройства восстанавливают различными способами правки.

к меню ↑

3.1 Методы восстановления вала

Для правки вала существуют такие способы:

Двойное торцевое уплотнение насоса Grundfos (вид в разрезе)

- термический;

- механический;

- термомеханический.

Для термической правки вала необходимы две опоры. Выявляют изогнутый участок и выпуклой стороной поворачивают вверх, закрывают вал асбестом с вырезом, после чего нагревают до 500 – 550 градусов.

При нагреве вал прогибается в сторону первоначального изгиба, а остывая, выпрямляется. После окончания нагрева вал покрывают асбестом.

Охладившийся вал проверяется индикатором, если возникает необходимость, правку можно повторить. Продолжительность нагревания зависит от диаметра вала, твердости материала и стрелы прогиба. Излишний же нагрев приведет к нежелательному обратному прогибу. Окончив правку, делают отжиг участка, который подвергали нагреву. Отжиг производят при температуре 350 градусов.

В основе механической правки лежит механическое воздействие на вал. Для этого используют токарный станок, пресс или специальное приспособление. Вал зажимают в станке, повернув выпуклую сторону к суппорту, которым давят на нее в направлении противоположном прогибу. При использовании чеканки вал устанавливается в центрах вогнутой стороной вверх, а к прогибу подводится жесткая опора с деревянной или медной подкладкой. Чеканку производят по вогнутой стороне молотком 1 – 2 кг.После правки вал должен иметь биение не больше 0,03 мм.

При термомеханическом способе вал нагревают до 500 – 550 градусов и воздействуют механически с противоположной изгибу стороны. Применяют этот способ редко.

Насос с каким типом уплотнения выбрать? Сальниковое или торцевое?

В ассортименте нашей продукции представлены насосы с сальниковым и торцевым уплотнением вала и наши клиенты часто спрашивают: «Какой тип уплотнения вала насоса лучше?» «Какой насос надежнее?».

Предлагаем разобраться с этой проблемой и для этого рассмотреть преимущества и недостатки каждого типа уплотнения.

Сальниковые (набивочные) уплотнения для насосов:

Эти уплотнения нашли более широкое применение в насосах благодаря простоте их конструкции. Сведения о материалах набивок для сальниковых уплотнений регламентированы стандартами. Сальниковые кольца применяются из грубошерстного (ГОСТ 6118-81), полугрубошерстного (ГОСТ 6308-71) войлока для окружных скоростей до 2 м/с, и тонкошерстного войлока (ГОСТ 288-72) – до 5 м/с. Твердость поверхности вала (или его защитной втулки) HRC под сальниковыми кольцами должна быть равна 45.

При использовании в насосах набивочных уплотнений нужно учитывать следующие их особенности. Для нормальной работы набивочного уплотнения необходимо обеспечить смазку трущихся поверхностей и отвод выделяющегося в результате трения тепла. В этом случае затяжка набивочного уплотнения должна осуществляться так, чтобы через него была обеспечена протечка жидкости в количестве (для воды) 10-15 л/ч. Затяжка уплотнения для исключения утечек не допускается, так как при этом происходит выгорание смазки уплотнения, что приводит к задирам поверхности, контактирующей с набивкой.

Набивочные уплотнения применяют при давлениях до 1,0 МПа (в некоторых случаях до 2,0 МПа) при окружной скорости уплотняемой поверхности до 20 м/с (в некоторых случаях до 30 м/с); температура воды перед набивкой допускается не выше 90 °С. В высокотемпературных насосах такая температура обеспечивается за счет охлаждения корпуса уплотнения холодной водой, устройством гидравлического затвора и другими способами.

Для обеспечения нормальной работы набивочного уплотнения необходимо, чтобы вибрация насоса не превышала установленных норм, а центровка, биение и чистота поверхности, контактирующей с набивкой, соответствовали требованиям, установленным ТУ и ГОСТ на насос. Число колец набивки рекомендуется принимать от 4 до 6. Шнуры набивки изготавливаются скручиванием и сплетением из пеньки, льна, асбеста, джута, фторопласта и цветных металлов (свинца и меди) и пропитываются консистентными смазками: техническим жиром, графитом, воском, смолами, дисульфитом молибдена и др. Для сердечника набивок используются резины, медная и латунная проволока и др.

В насосах применяются комбинированные набивки с хлопковыми тканями, металлической фольгой и др., а также волокнистые набивки, которые вводятся в уплотнение специальным шприцем. Основным недостатком набивочных уплотнений помимо значительных утечек является их ограниченный ресурс, который изменяется в широких пределах от 1000 ч и менее до 10 000 ч и более, в зависимости от условий работы уплотнений.

Набивочные уплотнения требуют постоянного наблюдения и периодического подтягивания набивки. Этот и другие указанные недостатки являются причиной того, что набивочные уплотнения все больше вытесняются из конструкций насосов уплотнениями других типов.

Торцевые уплотнения для насосов

Уплотнения этого типа в последние годы получили самое широкое распространение в насосостроении и имеют следующие достоинства: незначительные утечки (от 0,05 л/ч вплоть до их практически полного отсутствия), большая долговечность (от 10 000 до 20 000 ч и более), возможность использования при высоких давлениях перед уплотнениями (до 30 МПа и выше), а также при вакууме, отсутствие необходимости постоянного наблюдения и др.

Торцевые уплотнения применяют для перекачивания жидких и газообразных сред (в том числе радиоактивных, агрессивных сред, использующихся в химической, нефтехимической и других отраслях промышленности), при работе с которыми от уплотнения требуется практически полная герметичность. Их выполняют с внешним и внутренним подводами уплотняемой среды, одинарными, двойными, тройными и т. д.

Наиболее распространены в насосах одинарные торцевые уплотнения. В качестве “пары трения”, в зависимости от назначения, применяют различные материалы: хромоникелевые или хромомолибденовые термообработанные стали в паре с силицированным графитом или с керамикой, углеродистые стали – с баббитом, стали типа 30X13 – с пропитанной фторопластом бронзой. Широкое применение находят торцевые уплотнения с износо и коррозионно-стойкой парой (оба элемента из силицированного графита). В качестве вторичного уплотняющего элемента в торцевых уплотнениях получили распространение резиновые кольца круглого сечения (например, из резины ИРГИ 136). Это объясняется простотой их формы, высокой герметичностью и надежностью.

Однако в ряде случаев при этом ухудшается радиально-осевая подвижность пары трения из-за адгезии уплотнительных колец из резины с сопрягаемыми металлическими поверхностями. Это в большей части проявляется после длительного нахождения насосов в бездействии. Для исключения адгезии РТИ рекомендуется применение комбинированных уплотнительных колец (например, резиновых колец в оболочке из фторполимера) или защита металлических поверхностей, сопрягаемых с РТИ, антиадгезионными покрытиями на основе фторполимеров (лаки, суспензии).

Достоинства и недостатки:

Относительная простота ремонта;

Доступность расходных материалов (набивки);

Не требует высокой квалификации персонала;

Возможность ремонта при наличии практически любой мастерской, оснащенной универсальным оборудованием, «на коленке»;

Необходимость постоянного обслуживания, подтягивания и регулировки;

Сравнительно небольшой срок службы набивки;

Принципиально невозможно обеспечить герметичность системы, ограничивает возможность применения насосов в современных системах регулирования давления, в особенности основанных на частотном приводе

Приводит к повышенному энергопотреблению из-за потерь на трение

Надежность (при соблюдении необходимых условий эксплуатации), наработка до 20000 часов, практический – около года при непрерывной эксплуатации;

Практическое отсутствие утечек;

Энергоэфективность, практически отсутствуют потери на трение;

Не требуется обслуживание (только периодический визуальный осмотр);

Принципиальная возможность работы в тяжелых условиях: высокая температура, высокое давление, агрессивные жидкости (при подборе соответствующего условиям эксплуатации типа уплотнения);

Обеспечивает герметичность системы, важно при использовании систем автоматики для регулирования давления

Необходимость квалифицированного подбора под условия эксплуатации;

Критичны неправильные условия эксплуатации, несоблюдение может легко привести к выходу из строя узла уплотнения;

Процедура замены требует квалифицированного, подготовленного персонала;

Необходимо держать комплект для замены, ремонт практически невозможен при отсутствии ремкомплекта.

Таким образом, выбор всегда остается за потребителем, исходя из условий применения и эксплуатации насоса и его назначения. А наша задача предоставить клиенту достоверную информацию для принятия верного решения!

Торцевые уплотнения для насосов и их функциональное предназначение

Торцевое уплотнение вала насоса – это узловой элемент, устанавливаемый с целью герметизации тех компонентов, через которые проходит вал. Состоит он из 2-х частей – статичной (неподвижной) и вращающейся, которые между собой сильно сжаты. Это возможно лишь благодаря высокоточному подбору деталей и их калибровке.

В помпах, работающих на сухую, уплотнительная муфта не дает воде вытечь из насоса, а в погружных аппаратах – изолирует мотор от растворов, тем самым исключая возможность выхода электросхемы из строя.

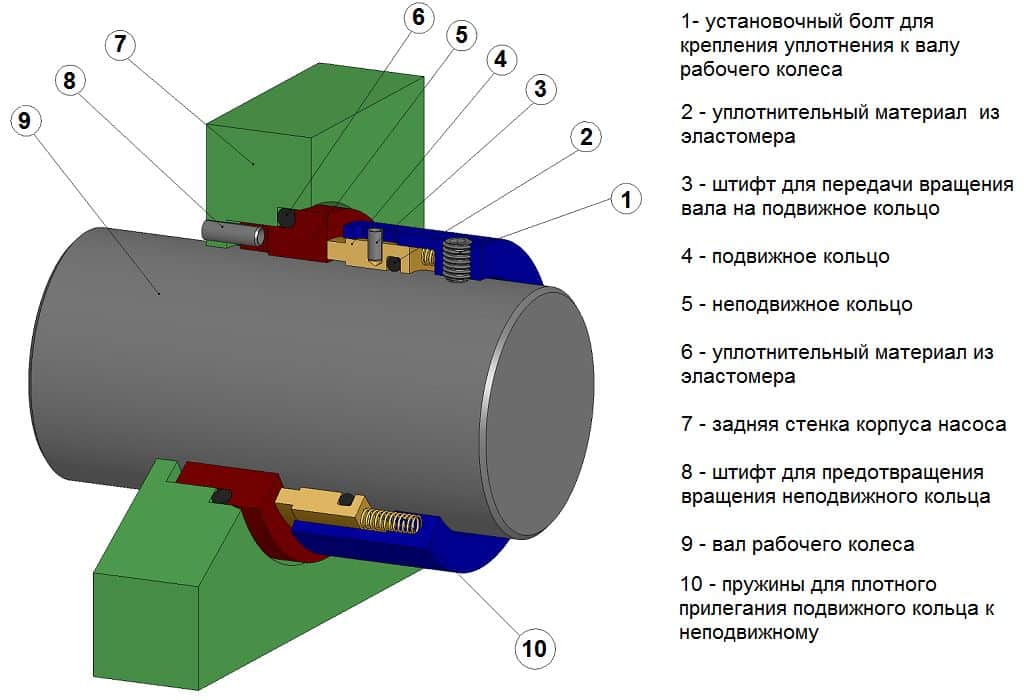

Устройство торцового уплотнения

Основными его частями выступают:

- крепежный элемент для агрегации муфты на рабочий вал;

- сам уплотнитель;

- 2 детали в виде кольца – стационарное и подвижное;

- штифт между вращающимся кольцом и валом;

- штифт, удерживающий стационарное кольцо от вращения;

- колесный вал;

- пружины, соединяющие кольца друг с другом;

- стенки корпуса насоса.

Принцип работы

- не вращающееся кольцо устанавливается на корпусе;

- движущееся кольцо располагается на вале и с точностью повторяет его ход;

- вращения кольца вокруг оси вала регулируются прижимными пружинами или мембранами;

- 2-мя отшлифованными кольчатыми поверхностями создается преграда для утечки жидкости в насосе;

- усиливается это явление установкой дополнительных уплотнений и фиксирующих их винтов.

Классификация уплотнителей торцового типа

В зависимости от особенностей конструктива они бывают:

По месту локализации в самом насосе:

- с наружным исполнением;

- расположенные в середине помпы.

По качеству и надежности применяемых материалов;

- стандартные;

- специальные, на производство которых идут более износостойкие сплавы.

Величина нагрузки на гидравлику определяет наличие:

- уплотнителей гидравлически нагруженных;

- разгруженного типа.

Особенности одинарного торцового уплотнения

Используется в насосах и помпах, которые перегоняют жидкие среды, утечка которых несет потенциальную опасность для окружающей среды. К их группе относятся кислоты любого происхождения, агрессивные растворители, горячие жидкости и легковоспламеняемые вещества.

Используется в насосах и помпах, которые перегоняют жидкие среды, утечка которых несет потенциальную опасность для окружающей среды. К их группе относятся кислоты любого происхождения, агрессивные растворители, горячие жидкости и легковоспламеняемые вещества.

Установка таких муфт должна производиться с высокой точностью и предварительной подготовкой вала и корпуса насоса.

Различают:

- внутреннее – встречается чаще всего. По своей стоимости уступает сдвоенным типам и идеально подходит для умеренно смазывающихся растворов;

- внешнее одинарное – устанавливается на поверхности, поэтому подвергается механическим воздействиям и давлению водной среды.

Разновидности двойного уплотнения

В этой группе можно выделить:

- уплотнение двойное под давлением – рационально применять для химически агрессивных сред. Их срок службы в разы превышает одинарные и не зависит от рабочих параметров насоса;

- муфта с двойным давлением инертных газов – чаще всего это нитроген или воздушная смесь, которые не позволяют токсическим реагентам попасть в атмосферу и привести к ее загрязнению;

вариант тандема – в нем воздушное давление отсутствует. Вместо него в пространство между кольцами закачивается затворный буферный раствор меньшего давления, чем в общем потоке. Даже если герметичность помпы будет нарушена, перегоняемая жидкость пойдет не в окружающую среду, а в затворную систему. Рекомендуется к использованию при перегонке углеводородов, канцерогенных смесей и взрывоопасных жидкостей.

вариант тандема – в нем воздушное давление отсутствует. Вместо него в пространство между кольцами закачивается затворный буферный раствор меньшего давления, чем в общем потоке. Даже если герметичность помпы будет нарушена, перегоняемая жидкость пойдет не в окружающую среду, а в затворную систему. Рекомендуется к использованию при перегонке углеводородов, канцерогенных смесей и взрывоопасных жидкостей.

Лишь только полный анализ эксплуатационных характеристик поможет остановиться на правильном варианте уплотнительной муфты. Однако нужно помнить, что одинарные уплотнители всегда уступают двойным в надежности и создают риск негативных выбросов в рабочую среду и биосферу.

кольцо уплотнительное;

кольцо уплотнительное; Отключить питание насоса.

Отключить питание насоса. вариант тандема – в нем воздушное давление отсутствует. Вместо него в пространство между кольцами закачивается затворный буферный раствор меньшего давления, чем в общем потоке. Даже если герметичность помпы будет нарушена, перегоняемая жидкость пойдет не в окружающую среду, а в затворную систему. Рекомендуется к использованию при перегонке углеводородов, канцерогенных смесей и взрывоопасных жидкостей.

вариант тандема – в нем воздушное давление отсутствует. Вместо него в пространство между кольцами закачивается затворный буферный раствор меньшего давления, чем в общем потоке. Даже если герметичность помпы будет нарушена, перегоняемая жидкость пойдет не в окружающую среду, а в затворную систему. Рекомендуется к использованию при перегонке углеводородов, канцерогенных смесей и взрывоопасных жидкостей.